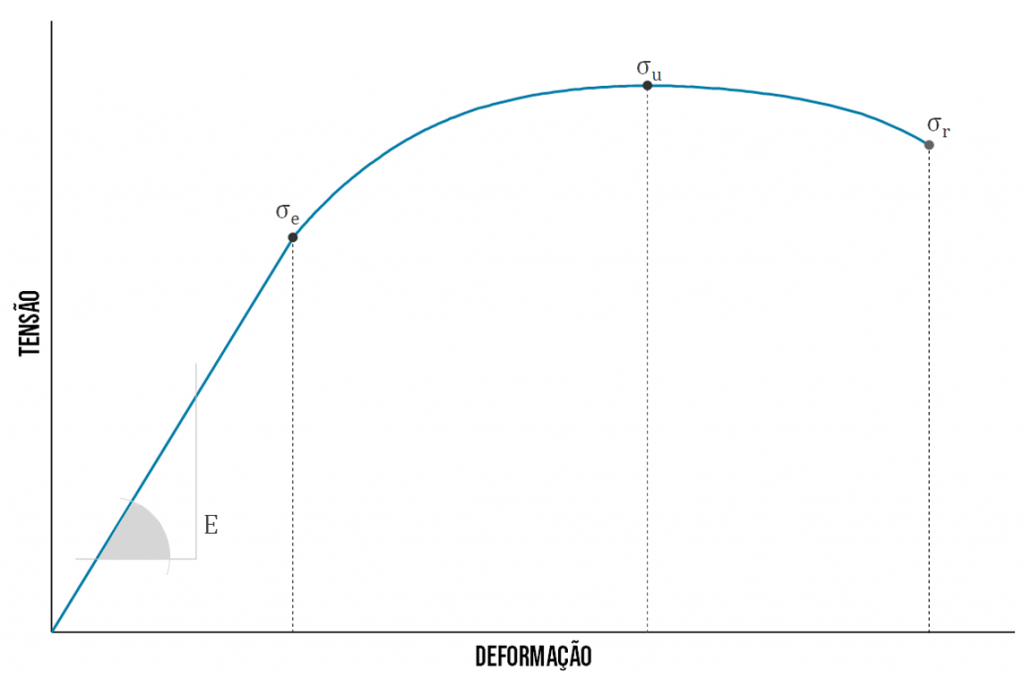

A resistência e a rigidez de materiais e estruturas são frequentemente citadas nos posts do blog como importantes requisitos de projeto. Uma ferramenta interessante para ajudar a esclarecer e definir esses conceitos é o diagrama de Tensão (σ) x Deformação (ε) de um material.

O Gráfico 1 apresenta esse diagrama produzido a partir de um ensaio de tração, que consiste em aplicar uma carga axial que desenvolve um deslocamento constante em um corpo de prova. A tensão σ no corpo de prova é determinada a partir da razão entre a carga P necessária para impor esse deslocamento pela área A da seção transversal do corpo de prova, ou seja:

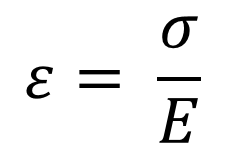

Já a deformação ε é a razão entre o comprimento Li do corpo de prova em um determinado momento pelo comprimento inicial Lo da amostra, ou seja:

A resistência de um material é a máxima tensão que ele pode suportar antes que um determinado fenômeno ocorra. O Gráfico 1 destaca três eventos importantes demarcados pela resistência ao escoamento σe, pela resistência máxima σu e pela resistência à ruptura σr.

A resistência ao escoamento σe é amplamente utilizada como critério de projeto porque representa o limite entre dois tipos de comportamento de um material, o elástico e o inelástico. Abaixo da tensão de escoamento, o corpo de prova se comporta de maneira linear e a tensão aplicada é proporcional à deformação causada respeitando a Lei de Hooke:

Até esse limite, qualquer deformação pode ser desfeita se a carga parar de agir no corpo de prova. Após o limite, as deformações são permanentes e comprometem a geometria do corpo de prova.

Depois de a carga aplicada causar uma tensão maior do que a resistência ao escoamento, o crescimento da tensão acontece de maneira mais lenta até alcançar a tensão máxima σu e, após esse ponto, a carga necessária para continuar a deformá-lo em uma taxa constante decai até a tensão de ruptura σr. Como deformações permanentes não são desejadas em nenhuma estrutura, normalmente os projetistas trabalham dentro do limite de escoamento e com uma certa margem de segurança.

Já a rigidez de um material pode ser definida como sua resistência à deformação, sendo representada pelo módulo de elasticidade E que no Gráfico 1 aparece como o coeficiente angular da reta que caracteriza o comportamento do material na região elástica. Manipulando a Lei de Hooke, podemos claramente observar que quanto maior a rigidez do material, menor é a deformação que uma determinada tensão causará:

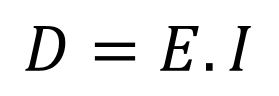

Já a rigidez à flexão de uma estrutura é o produto entre o módulo de elasticidade E do material que a compõe com o momento de inércia I da sua seção transversal, de acordo com a equação:

O módulo de elasticidade E de um laminado é uma propriedade mecânica que pode ser determinada por meio de ensaios mecânicas ou estimado a partir das propriedades de seus constituintes por meio da micromecânica. Já o momento de inércia I da seção transversal depende da geometria da estrutura, aumentando exponencialmente quanto maior for a espessura dessa seção.

Em suma, a resistência de um material diz respeito à quanta tensão ele é capaz de suportar antes de escoar ou se romper. A rigidez de um material pode ser quantificada por seu módulo de elasticidade, representando fisicamente a resistência que um material tem a deformação. Já a rigidez à flexão de uma estrutura depende não só da rigidez do material que a compõe, mas também de sua geometria.

Tânia Lengyel disse:

O uso de materiais de núcleo que aumentam é para aumentar a espessura da peça e aumentar a rigidez então?

Barracuda Composites disse:

Olá, Tânia

Sim! O uso de núcleos serve justamente para isso, aumentar a espessura sem adicionar muito peso ao laminado. Porém os núcleos devem possuir alta resistência ao cisalhamento, já que eles suportam esse tipo de carga em laminados sandwich.

Leonardo Borges disse:

Os ensaios mecânicos em laboratório representam mesmo o comportamento dos laminados na prática?

Barracuda Composites disse:

Olá, Leonardo

As normas que padronizam a realização desses ensaios têm por objetivo torná-los os mais representativos quanto possível. No entanto, como a fabricação de laminados possui um grande número de variáveis que fogem do controle do produtor, é muito provável que o comportamento mecânico na prática seja divergente do comportamento observado durante os ensaios.

Porém, é para isso que existem fatores de segurança, para que a estrutura esteja pronta para enfrentar também condições que estejam fora dos parâmetros previstos no projeto. Mais especificamente, projetos de alto desempenho de estruturas em composites utilizam uma abordagem probabilística de projeto, que trabalha com uma probabilidade de falha aceitável que é determinada pelo projetista.

João P disse:

Muito boa a explicação. Parabéns.

Eduardo disse:

boa tarde!

Podemos considerar o cabo de aço como material rígido para uso em guarda-corpo o exemplo?

Barracuda Composites disse:

Normalmente o cabo do lifeline é um cabo de aco. as vezes revestido com uma camada plastica. Existe regaras para o calculo da espessura do cabo de aco. sugiro voce procurar pelo tamanho do seu barco