Historicamente o conceito de estruturas sandwich foi formulado em 1820 por dois franceses, mas somente 110 anos depois foi posto em prática em pequenos aviões que utilizavam faces de asbestos e papelão prensado como material sandwich. Durante a Segunda Guerra Mundial, o avião britânico Mosquito, foi provavelmente o primeiro projeto a usar comercialmente, e em série, o conceito de estruturas sandwich. Boa parte não estrutural do avião era fabricada em chapas sandwich de laminados de madeira compensada fina e balsa, contudo a decisão de escolher este tipo de estrutura e estes materiais foi devido à falta de outras opções e pela escassez de materiais durante a guerra.

Como ilustração, o nome deste tipo de estrutura é devido a um inglês John Montagu, o IV Conde de Sandwich e primeiro Lorde da Marinha inglesa em 1762. Durante a revolução americana, ele passava a maior parte do tempo sobre sua mesa e intercalava pequenas refeições entre as reuniões de estratégia. Este lanche era constituído de uma fatia de carne entre duas faces de pão, e a partir daí tanto o tipo de comida como o de estrutura ganharam o seu nome.

Bem, de qualquer maneira o conceito e os materiais somente foram colocados em prática comercialmente a partir de 1940 com o intuito de reduzir peso em embarcações militares. E somente em 1950, com o aparecimento de resinas e fibras sintéticas, entraram no mercado a madeira balsa e as primeiras espumas de PVC.

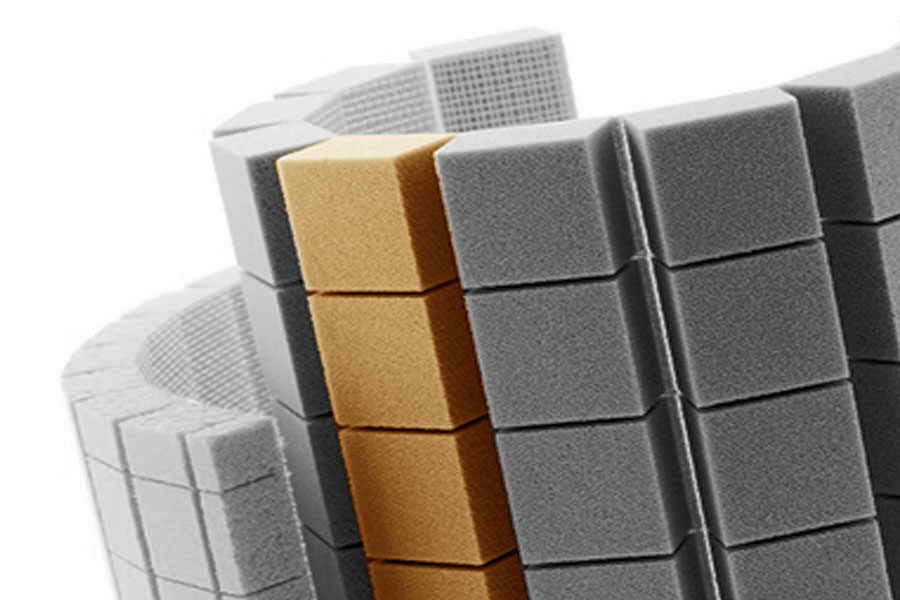

Os princípios da construção tipo sandwich foram desenvolvidos a partir da teoria de vigas em forma de “I”. Naquela época, descobriu-se que uma viga podia ficar mais rígida e mais leve com a eliminação de algum material supérfluo, deixando dois flanges horizontais separados por uma alma vertical que os mantinha ligados rigidamente. Essa descoberta foi a causa da queda de uma barreira no desenvolvimento de vários tipos de estrutura e muitas aplicações da engenharia moderna são baseadas nesse princípio. A construção sandwich em um laminado oferece as mesmas vantagens que uma viga “I” em uma estrutura metálica, mas em vez de uma alma e dois flanges, a construção em sandwich faz uso de um material de núcleo de baixa densidade, que é faceado em ambos os lados por laminados sólidos de fibra.

Foi em meados de 1960 com grande parte da teoria escrita e publicada que a tecnologia começou a ser utilizada em escala industrial. A primeira estrutura naval de grande porte somente foi fabricada nos meados da década de 1970, com a construção de uma série de corvetas pela marinha da Suécia. Apesar das diversas vantagens que os laminados de fibra exibem sobre outros materiais, a resistência à flexão não é um dos pontos mais fortes dos plásticos reforçados devido ao baixo módulo de elasticidade.

Victor Souza disse:

Qual é o melhor tipo de espuma para laminados do tipo sanduíche em embarcações?

Barracuda Composites disse:

Victor, atualmente a espuma mais utilizada na fabricação de embarcações é a espuma de PVC. O PVC por possuir as células fechadas impede a infiltração de água no laminado como era muito comum antigamente nos barcos construídos com PU. Outro detalhe é que o PVC tem uma grande variedade de densidades, podendo ser utilizado em todas ás áreas desde longarinas e anteparas até fundos, costados, decks e espelhos de popa.

Maria Ribeiro de Melo disse:

Qual a vantagem da construção sanduíche comparada a de fibra sólida?

Barracuda Composites disse:

Maria,

O principal motivo de se utilizar construções do tipo sanduíche é o aumento da espessura do laminado para aumentar a rigidez geral do painel. Com a adição de um material de núcleo leve, é possível aumentar muito a rigidez sem causar um aumento grande no peso.

Francisco disse:

cascos feitos de compensado naval só são laminados em sua parte exterior certo ? Um laminado sandwich nesse caso aumentaria muito o peso?

Barracuda Composites disse:

Francisco,

na verdade, os cascos fabricados em laminação sandwich ficam bem mais leves. Como a densidade dos materiais de núcleo como as espumas de PVC são muito menores do que a do compensado naval, que é cerca de 750 kg/m³, o peso do laminado em geral fica consideravelmente menor.

Jessica Alves disse:

Quais são os materiais de núcleos mais utilizados na indústria náutica atualmente?

Barracuda Composites disse:

Jessica,

Atualmente o material de núcleo mais utilizado na indústria náutica é a espuma de PVC. No geral o PVC tem um “custo/benefício” melhor do que outros tipos de espuma como o PET e também com honeycombs de polipropileno.

Igor de Moraes Alves da Cruz Fonseca disse:

Quando algum núcleo é utilizado é obrigatório usar o processo de vácuo na laminação?

Barracuda Composites disse:

Oi Igor,

Não necessariamente, mas com certeza o uso de vácuo vai melhorar a eficiência da estrutura. Se preferir o processo manual, tenha em mente que é necessário garantir a ancoragem dos tecidos no núcleo e para isso, você pode utilizar um tecido combinado com manta para as faces (sempre mantendo a manta em contato com o núcleo) ou intercalar camadas de tecido com camadas de manta.

Orlando Adriano Garcia disse:

Tenho um veleiro com o mastro fixo no convés, parafusado em chapas de alumínio uma por fora no convés e outra põe dentro e entre elas madeira, e uma base de madeira que vai até a quilha.

Poderia substituir a madeira entre as chapas de alumínio que apodreceu por divincel? e a base de madeira que vai do teto da cabine a quilha?

Barracuda Composites disse:

Olá, Orlando

A parte entre as chapas de alumínio sofre muitos esforços de compressão, então o Divinycell não é a melhor escolha. Para utilizar um material que não vai se degradar com o tempo, você pode utilizar espumas Renicell para essa função, idealmente de 320 kg/m³.

Agora a base do teto da cabine até a quilha pode ser construída de espuma de PVC H100, mas deve ser muito bem laminada.

Nilton Beccon disse:

Olá !

Tenho veleiro construído em sanduíche de Divinincel com mantas de Kevlar e resina epóxi ! Qual a vantagem do mesmo processo ser feito com mantas de fibra de carbono ?

Att

Nilton Beccon

Barracuda Composites disse:

Olá, Nilton

Não é recomendado que se utilizem mantas desses materiais. A eficiência estrutural dessas fibras se baseia na continuidade dos fios de reforço, como você pode entender um pouco melhor no post sobre micromecânica ou no livro Processo de Infusão a Vácuo em Composites.

Agora, supondo que você esteja fazendo essas construção com tecidos de filamentos contínuos, a resposta para sua pergunta é que na realidade, as fibras de aramida (Kevlar) e carbono possuem propriedades diferentes e, portanto, devem ser aplicadas em locais diferentes.

A fibra aramida possui alta resistência ao impacto, mas baixa resistência à compressão quando compara às fibra de carbono e até mesmo às de vidro. Em um laminado sanduíche que está submetido a esforços de flexão, é possível que as fibras de aramida falhem ou que seja necessário uma quantidade muito maior para alcançar as propriedades desejadas.

Já as fibras de carbono possuem alta resistência à tração e compressão ao mesmo tempo em que são muito leves, mas não lidam muito bem com impacto, que são bastante comuns em cascos de veleiros. Por isso, é muito comum que as camadas externas de laminados com fibra de carbono sejam de fibra de vidro.

No geral, cada um dos tipos de fibra possuem características que os tornam excelentes em um determinado aspecto e é necessário estudar bastante os locais onde serão adequados para que seu projeto tenha as propriedades mecânicas necessárias e o melhor custo benefício possível.

Nilton disse:

Olá!

Estou construindo rodas de carbono e forma de duas partes ; qual seria a melhor colagem das duas metades ?

Atenciosamente

Nilton Beccon

Barracuda Composites disse:

Olá, Nilton

Você vai precisar de um adesivo formulado com a mesma resina de base da laminação. Como as rodas são de carbono, provavelmente seria um adesivo epoxy. Você deve preparar a superfície adequadamente e utilizar a quantidade adequada de adesivo. Deve também testar o material antes para garantir a compatibilidade dos produtos.

Nilton Beccon disse:

Por que as peças laminadas com tecido de carbono depois de curadas ao forno ficam esbranquiçada ?

Barracuda Composites disse:

Olá Nilton,

Essa cor esbranquiçada é uma característica inerente de algumas resinas quando estão com um alto grau de cura.

Nilton Beccon disse:

Qual o tempo e temperatura de cura para resina epóxi e carbono em sanduíche de Kevlar ?

Barracuda Composites disse:

Bom dia, Nilton

O tempo e a temperatura de cura são propriedades relacionadas à resina e não variam em função do núcleo e da fibra utilizada.

Essas duas propriedades da resina epoxy vão variar em função do endurecedor utilizado e das condições de laminação, principalmente da temperatura inicial (é importante sempre trabalhar na faixa indicada pelo fabricante, preferencialmente a 25°C). Algumas resinas vão precisar de curas em temperaturas mais altas para alcançar um grau de cura adequado.

O tempo de cura pode variar entre alguns minutos e várias horas e essa informação deve ser consultada no datasheet do seu produto.

Emerson Gianini disse:

Bom dia, Estou pesquisando para fazer as paredes de trailer com este material. Vc recomenda? e qual o processo para laminação?

Barracuda Composites disse:

Boa tarde, Emerson

Sim, é recomendado sim. Painéis sandwich com núcleos de espuma PVC apresentam excelente eficiência estrutural, além de serem isolantes de calor e som, tornando-os ideais para esse tipo de aplicação.

Normalmente, construtores que utilizam esses materiais para construção de trailers recorrerem a painéis k-lite pré-fabricados com faces de fibra de vidro laminadas com resina poliéster fabricados pelo processo de infusão a vácuo.

Ingrid Mousse disse:

Boa tarde, estou em busca de informações de características e preços deste produto.

Barracuda Composites disse:

Oi Ingrid,

Sugiro que entre em contato através do email [email protected] ! Eles lhe auxiliarão com o que precisar.

Colleen disse:

I like the helpful info you provide in your articles. I’ll bookmark

your weblog and check again here regularly.

I am quite certain I will learn plenty of new stuff right here!

Best of luck for the next!

Luiz Antonio Martins Fontes disse:

Bom dia, Estou restaurando um espelho de popa de uma magnum 39 com 3,20 m de largrura e 1,3 m de altura com duas aberturas para instalação das rabetas.De espessura o espelho tem 12mm de fibra de fidro , 35 mm de madeira (removida)e 8 mm de fibra de vidro interna(removida).Qual seria a recomendação para restauração e se os materiais são disponiveis no momento.Atenciosamente Luiz Fontes

Barracuda Composites disse:

Mantem as mesmas espessuras de fibra de vidro utilizando um tecido biaxial XM2408 e no lugar do compensado use uma espuma GR320 kg/m3

Veja na barracuda as espessuras da espuma que estao disponiveis. Voce vai precisar de uns 4.5m2 ou um pouco mais para poder fazer os

recortes do espelho de popa.