Quando uma estrutura é submetida a um carregamento, uma série de forças internas surgem e criam tensões normais e de cisalhamento como resposta. Essas tensões determinam os requisitos de resistência que uma estrutura deve apresentar.

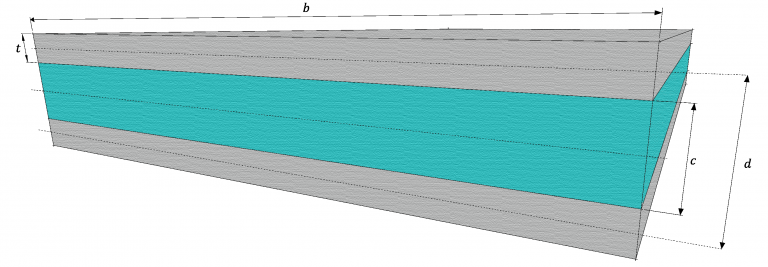

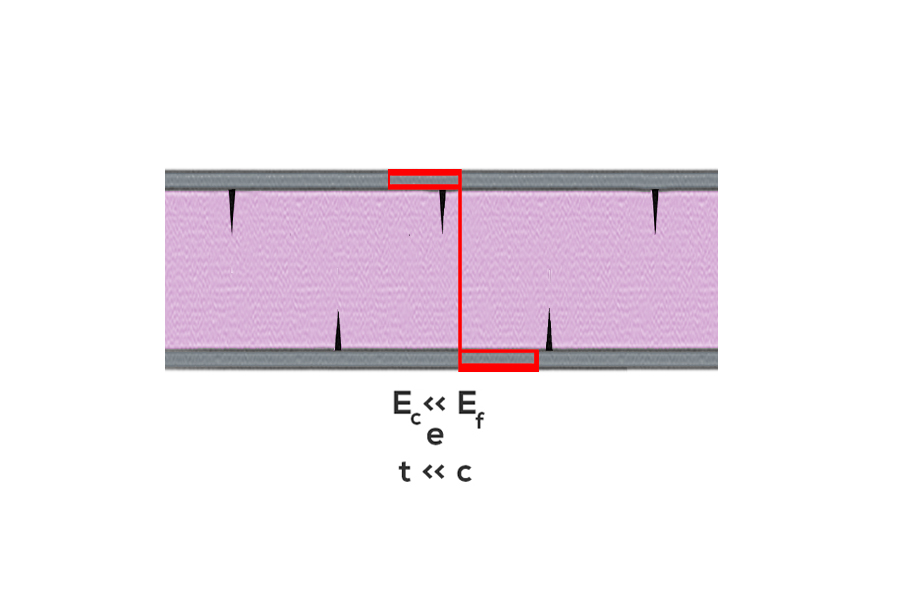

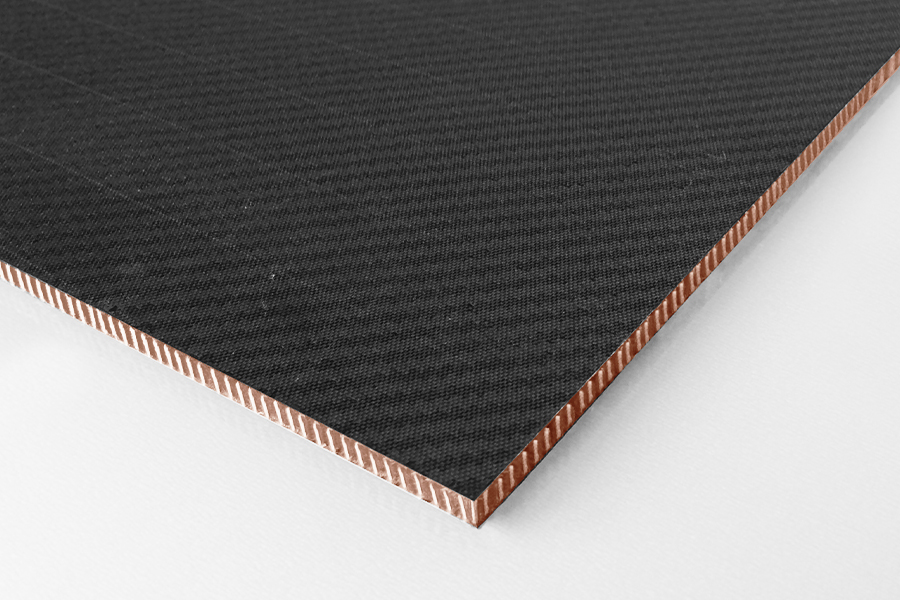

A Figura 1 apresenta um painel sandwich com núcleo de espessura c e faces de igual espessura t como os utilizados em estruturas náuticas. A distribuição das tensões normais em um painel como esse submetido a esforços de flexão pode ser representada das três maneiras apresentadas na Figura 2.

A Figura 2 mostra uma simplificação da distribuição da tensão normal onde é possível ver que as faces suportam a força normal com módulos opostos, indicando que uma delas está sob tração e a outra sob compressão.

A primeira hipótese utilizada para elaborar esse modelo é de que Ec << Ef, o que significa que o módulo de elasticidade Ec do núcleo é muito menor do que o módulo de elasticidade Ef das faces. Quando se trata de tensões normais de tração e compressão, esse fato é realmente verdadeiro para painéis sandwich com núcleos de espuma e faces e laminado sólido. A outra hipótese é de que a espessura t das faces é muito menor que a espessura c do núcleo, se tornando desprezível.

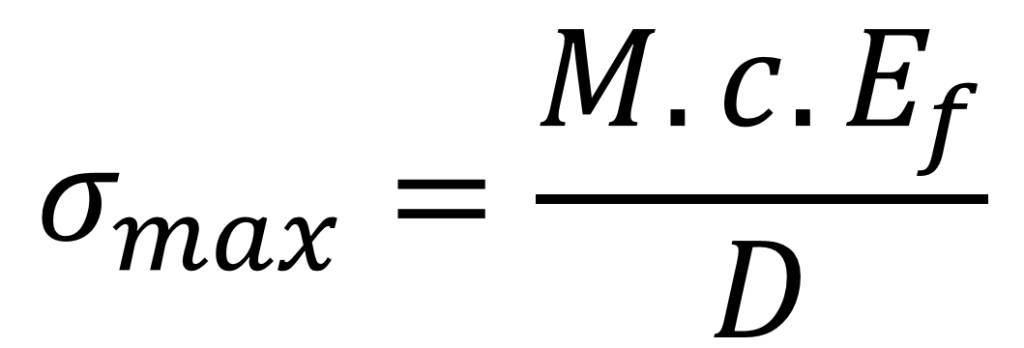

Sendo essas hipóteses verdadeiras, é possível estimar a intensidade da tensão normal máxima de acordo com a expressão:

Onde M é a intensidade do momento fletor que atua na seção transversal e D é a rigidez do painel, que pode ser calculado como indicado nesse post. O módulo de rigidez Ef pode ser estimado por meio da micromecânica.

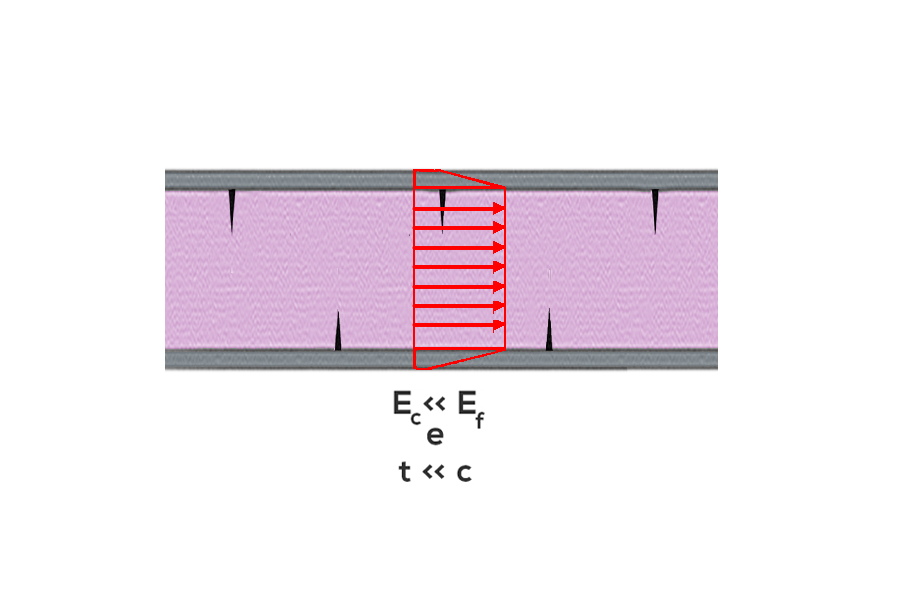

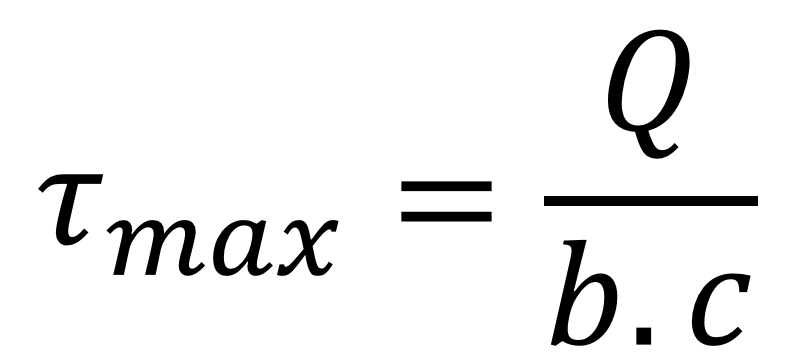

Agora a Figura 3 ilustra uma representação da tensão de cisalhamento que considera as mesmas hipóteses utilizadas no caso anterior, mostrando que o cisalhamento máximo ocorre no material de núcleo. Na realidade, seu valor máximo é alcançado na altura da linha neutra da seção transversal e pode ser calculado pela expressão:

Onde Q é a intensidade da força cortante e b é a largura do painel, como ilustrado na Figura 1. É interessante observar que, enquanto a tensão normal é máxima nas extremidades do painel, a tensão de cisalhamento atinge seu pico na altura da linha neutra da seção transversal.

O projetista deve dimensionar o material de núcleo para suportar as tensões de cisalhamento e as faces para suportar os esforços normais. As expressões apresentadas aqui são aproximações que podem ser utilizadas como requisitos mínimos de projeto quando associados com uma abordagem de projeto probabilística ou determinística. A qualidade das informações que podem ser obtidas com base nessas expressões depende da fidelidade das hipóteses adotadas com a realidade e da precisão com que foi possível determinar o carregamento que atua na estrutura.

Victor Mendes disse:

Porque não existem mais barcos fabricados com madeira de balsa?

Barracuda Composites disse:

Olá, Victor

Ainda existem sim, mas não muitos. A madeira de balsa perdeu muitas aplicações na náutica por causa da sua baixa resistência à umidade. Vários barcos fabricados com madeira balsa, que era um material barato há 30 anos atrás, começaram a apodrecer com o tempo e, por isso, o uso de espumas sintéticas tomou conta da maior parte das aplicações náuticas.

Luis Fontes disse:

Comprei uma placa de colmeia de plastico laminada dos dois lados para usar como piso do meu barco mas achei muito pesada. Isto é normal?

Barracuda Composites disse:

Oi Luis,

As colmeias de plástico retem muita resina na hora da laminação e acabam sendo 5 vezes mais pesadas do que as espumas sintéticas.

Wagner José disse:

Olá, tudo bem?

No caso da fabricação de pisos sanduíches, utilizando os mesmo tecidos e mesmas espessuras laminadas nas extremidades. O que é mais resistente, núcleo de polipropileno ou núcleo de espuma?

Barracuda Composites disse:

Oi Wagner,

Provavelmente a deflexão do painel vai ser a mesma utilizando honeycomb de polipropileno ou espuma de PVC se a laminação for manual! Entretanto o painel com espuma de PVC vai ser muito mais leve!

Werner disse:

Que materiais e que processo uso para ter um piso e talvez também laterais da embarcação que somem capacidade de flutuação, além de serem estruturais e leves? Núcleos de espuma de PVC aumentam a flutuação da embarcação? É possível ter suficiente flutuação embutida no casco, ou obrigatoriamente tenho que incluir espaços ocos no projeto do casco?

Barracuda Composites disse:

Oi Werner,

A estrutura sandwich já garante alguma flutuabilidade, mas se você quer uma flutuabilidade total então vai ter que incorporar alguns espacçs vazios (tanques de polietileno vazios), ou blocos de espuma revestidos com fibra de vidro.

Marcello disse:

Tenho uma embarcação que tem espelho de popa de compensado e fibra. O compensado acabou apodrecendo com o tempo, você sabe qual densidade de espuma eu poderia usar para substituir esse compensado?

Barracuda Composites disse:

Use a espuma de 320 kgs/m3. Coce nao vai ter problema nunca mais.

Veja na loja online as espumas GR320 ou PVC320