Apesar de o método de laminação manual ser capaz de entregar laminados com boa resistência, durabilidade e aparência cosmética, o uso de vaccum bag é capaz de fabricar uma estrutura mais leve e mais forte. A ideia é usar a pressão atmosférica para compactar o laminado durante o processo de cura.

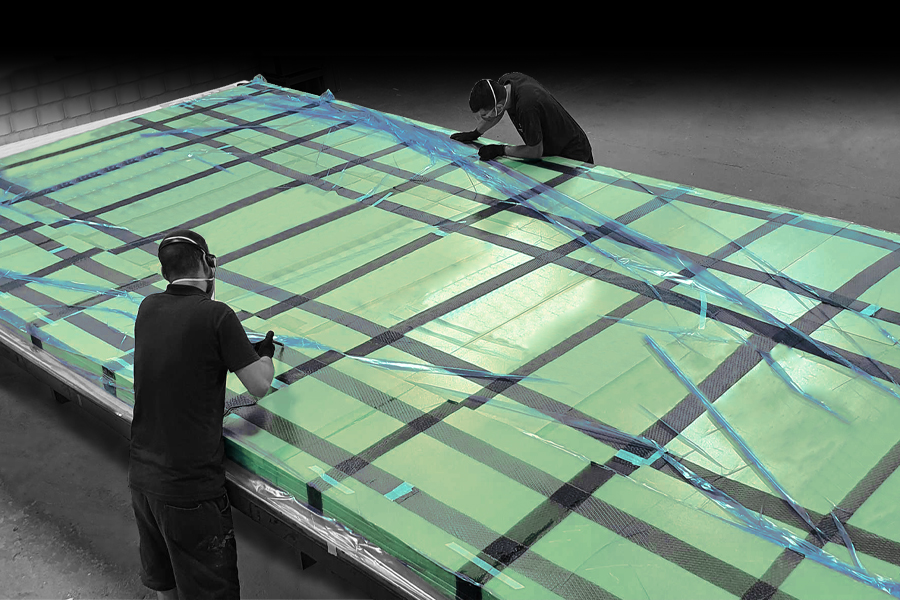

É possível realizar a laminação de peças sólidas ou utilizar esse método para colagem de materiais sandwich. O processo consiste em posicionar os reforços e impregnar manualmente o laminado com resina antes de revesti-lo em uma bolsa plástica, que é conectada a uma bomba de vácuo usada para remover o ar existente dentro da cavidade do molde. Para esse processo pressões entre 0,4 e 0,6 atm são suficientes.

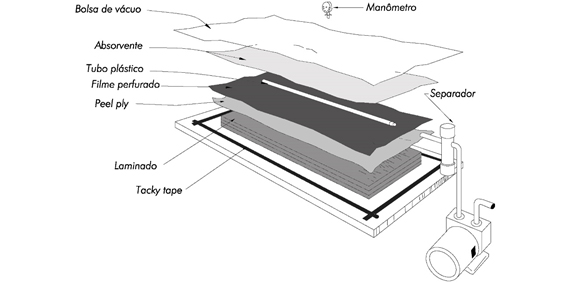

Esquema de laminação a vácuo

Entre o laminado e a bolsa de vácuo há alguns outros materiais descartáveis essenciais para o sucesso do processo. A começar pelo tecido de poliamida, chamado de peel ply, posicionado em contato direto com o laminado e que possui a função de desmoldante e facilita a retirada dos demais materiais descartáveis após o processo de cura. Acima do peel ply deve ser colocado um filme perfurado, usado para deixar passar ou bloquear a passagem de resina, já que normalmente se utiliza umva quantidade de 3% a 5% maior de resina do que o projetado para facilitar a impregnação inicial e que deve ser retirada durante a aplicação de vácuo.

Em sequência, é posicionado um material absorvente, chamado breather, que tem a finalidade de absorver a resina que que o filme perfurado deixou passar e homogeneizar a distribuição de vácuo. Finalmente a bolsa de vácuo fecha o envelope e deve ser fixa no molde com a tacky tape, uma fita emborrachada dupla face que tem cerca de 12 mm de largura.

Todos os materiais descartáveis devem ter resistência a temperatura e aos solventes emitidos pelas resinas durante o processo de cura exotérmica. Para resinas que curam a temperatura ambiente, os materiais devem ser especificados para uma operação mínima de 80°C.

Como a impregnação dos reforços deve ser feita de forma manual, dependendo das dimensões do laminado esse processo toma bastante tempo. Por esse motivo é preciso utilizar uma resina com gel time alto, normalmente epoxy, o que aumenta o custo do processo.

Apesar do custo dos materiais descartáveis, da bomba de vácuo e da resina, o processo é capaz de entregar um teor de fibra de cerca de 50%, maior que os 40% da laminação manual e da faixa de 20 a 30% obtida pelo spray-up. Por esse motivo a estrutura fica mais leve e tem aumentos consideráveis nas propriedades mecânicas. Além, é claro, de que o uso de vácuo para compactação das fibras também diminui a quantidade de vazios e melhora a qualidade do laminado.

Larissa disse:

Quão significativo é o aumento de custo do processo de vacuum bag em relação ao processo de laminação manual?

Barracuda Composites disse:

Olá, Larissa

O custo direto dos materiais de laminação manual fica em torno de U$3,00/kg, enquanto o de vacuum bag fica aproximadamente R$12,00/kg. No entanto, muitas vezes essa diferença diminui bastante no custo indireto quando se leva em conta também o preço da mão-de-obra, a diminuição das superposições e perdas no corte dos reforços. Além disso, é necessário utilizar menos fibras e resina para alcançar as propriedades mecânicas desejadas quando se faz uso de vácuo.

Wagner José disse:

Primeiramente, parabéns pela matéria !! Adorei !!

É possível conseguir qualidade superior ao processo manual de laminação quando se utiliza o kit bolsa de vácuo + bomba ou aspirador de pó? Outra pergunta é a respeito do processo de cura. Para melhorar a qualidade do produto utiliza forno próprios para compósitos com bomba de vácuo embutida. O que aconteceria se ao invés de utilizar esse tipo de forno, utilizar o de cozinha ou exposição ao sol?

Obrigado.

Barracuda Composites disse:

Oi Wagner,

O uso de vácuo produz sim laminados de melhor qualidade, porque permite alcançar um maior teor de fibra. Porém, é importante utilizar o equipamento correto. Um aspirador de pó não conseguira alcançar o nível de pressão de 0,6 atm necessário para laminação por vacum bagging, muito menor próximo de 1 atm para realizar o processo de infusão a vácuo. É importante utilizar uma bomba adequada para o processo para conseguir bons resultados.

A mesma coisa para o processo de pós-cura, que sem dúvida nenhuma melhora as propriedades mecânicas da matriz polimérica. A pós-cura é realizada elevando a temperatura do laminado até a temperatura de transição vítrea (Tg) da resina para que seja possível aumentar o grau de interligação da matriz.

É muito difícil alcançar essa temperatura por meio da exposição solar e não se deve utilizar um forno de cozinha porque durante o processo de cura, a resina emite compostos orgânicos voláteis (VOCs) que são prejudiciais à saúde e não podem contaminar o forno de cozinha, além de não conseguir controlar a temperatura com precisão o suficiente.

Nilton de Siqueira Cardoso disse:

Sou cliente da barracuda e utilizo a resina ar260 e o tecido unidirecional, no sistema de bag vacuum. Utilizo bomba de vácuo de 5cfm duplo estágio. Faço a laminação manual na proporção 1 g de tecido = 1 g resina. A impregnação fica muito boa, porém no resultado final, fica parecendo que o vácuo retirou muita resina, pois os fios do tecido ficam muito visíveis. Poderia me dar uma dica do que estou fazendo errado? Grato

Barracuda Composites disse:

Olá, Nilton

A melhor ferramenta para controlar a quantidade de resina que sai do laminado é o filme perfurado que você utiliza. Quanto menor o diâmetro das perfurações, ou quanto menor a área aberta do filme, menor a quantidade de resina que o consumível permite que saia do laminado. A quantidade de vácuo também pode ser uma questão. O ideal para vacum bagging é que fique em um nível de 0,6 atm.

No entanto, observe se esse é mesmo o seu problema. É comum que as fibras ou o núcleo fiquem aparentes, já que a resina é translúcida (apesar de ter uma coloração âmbar). Você tirar mais ou menos resina não vai mudar a aparência do laminado e um laminado com mais resina vai apenas criar uma peça mais pesada. O importante é que tenha resina o suficiente para que a impregnação esteja completa, porque áreas secas são defeitos graves no laminado.

Dito isso, qual o tipo de tecido que você usa? É sua ideia que a trama fique aparente e você se incomoda com a desorganização dos fios ou você poderia utilizar uma camada de gelcoat para fazer com que o laminado possa ter uma cor sólida?

Nilton de Siqueira Cardoso disse:

Utilizo o tecido unidirecional VRW700. A meta é ficar mais transparente possível. Uso a resina Ar260 por ser a que melhor resistência apresentou em testes de resistência mecânica ( flexicao e tração). Qual aparelho devo usar para controlar o vácuo? Acho que está em demasia. Então devo reduzir a área coberta pelo filme perfurado, seria uma alternativa? Muito obrigado

Barracuda Composites disse:

Oi Nilton,

Vamos continuar nossa conversa por email? Nossa equipe encaminhou um email para você!

Letícia disse:

é possível adaptar esse processo para moldes inteiriços de banheiras? Será que valeria a pena o ganho na qualidade?

Barracuda Composites disse:

Oi Letícia,

É possível sim, mas normalmente banheiras utilizam o processo de spray-up que entrega mais produtividade e resistência estrutural suficiente para os requisitos desse tipo de processo. Seria necessário realizar uma avaliação de custo para verificar se valeria a pena realizar a substituição do processo, até porque seria necessário uma grande quantidade de camadas de tecido para obter a espessura necessária para suportar a flexão causada pela pressão hidrostática da água e das cargas pontuais que esse tipo de produto precisa suportar.

Fabio Dal Piva Ely disse:

Preciso fazer uma laminação sólida de 6mm até 15mm em um casco de uma lancha de 23pes. É possível fazer laminação sólida para estas espessuras? Preciso fazer sólida pois preciso de peso, ao contrário do que normalmente se busca.

Barracuda Composites disse:

Olá Fabio!

É possível sim, mas é necessário fazer o processo em etapas para garantir a cura adequada da resina. Você deve laminar 4 mm, esperar a cura completa da resina e então laminar mais 4 mm e assim por diante para alcançar a espessura desejada.

Para garantir que o seu laminado está com a superfície preparada para receber outras camadas de fibra, ao fim de cada ciclo você pode aplicar uma camada de peel ply. Além de preparar a superfície, esse consumível vai protege-la de qualquer contaminação. Retire o peel ply somente no momento em que você for realizar a próxima etapa de laminação.

Hugo disse:

Pretendo montar um sistema para laminação de resina a vacuo sobre tecido de fibra de vidro ou carbono em blocos de isopor eps para pranchas de surfe. Qual seria a pressao ideal que não deformar o bloco? A resina será aplicada manualmente, sem infusão.

Barracuda Composites disse:

Olá, Hugo

Em geral, a pressão ideal para esse tipo de técnica de fabricação é de 0,6 atm. Isso vai retirar uma quantidade de resina adequada dos tecidos, além de compactar o laminado.

É importante você verificar se a resistência à compressão do seu núcleo vai suportar esse nível de pressão, mas considerando que ele é um material típico para esse tipo de construção, a probabilidade de sucesso é alta. Mas sempre consulte o datasheet do material.

Wagner José disse:

Qual o faixa de viscosidade ideal para se trabalhar com a maior quantidade de tecidos possíveis? Outra pergunta é a respeito a faixa de gramatura correspondente a essa faixa de viscosidade. Qual faixa de gramatura posso trabalhar com essa faixa de viscosidade da resina ?

Barracuda Composites disse:

O problema não é só a viscosidade da resina mas tambem a exotermia do laminado. Um laminado muito espesso gerar muito calor na reação da cura da resina e pode danificar a cadeia molecular da resina e causar empeno no laminado. Normalmente a viscosidade das resinas de laminacao manual esta na faixa de 300-500 cps. Qualquer coisa nesa faixa funciona bem. Nao recomendo laminar manualmente mais do que 10mm por vez o que representa aprox 12 kg/m2 de fibra de vidro.

Carla Lopes disse:

Preciso laminar o casco do meu barco, em torno de 6mm, para um casco de 31 pés.

Vi em outra pergunta que a sugestão é de fazer essa laminação em etapas, fazendo primeiro 3mm, depois mais 3mm, mantendo o peel ply aplicado entre as camadas para garantir a aderência entre elas. Porém, qual a recomendação em relação ao uso do vácuo? Devo realizar o vácuo em etapas também, primeiro nos 3mm e depois novamente na segunda camada de 3mm de laminação? E qual seria o gel time ideal para que a resina esteja no ponto ideal para a laminação a vácuo, considerando que meu casco é de 31 pés?

Tenho em torno de 30m2 de área a ser laminada e o barco não está com o casco investido, ou seja, todo o trabalho será de laminação para cima.

Barracuda Composites disse:

Se voce nunca usou a tecnica de laminacao a vacuo sugiro voce laminar manualmente

Nao precisa usar peel ply entre cada 3mm de laminacao.

6mm voce pode laminar em uma vez somente usando resina poliester!

Mauricio disse:

Bom dia. Vou realizar um trabalho acadêmico sobre laminação com fibra de vidro unidirecional e gostaria de usar este método. Contudo não tenho bomba de vácuo. As peças são pequenas e o volume de ar do bag seria baixo <5litros, acredito. Vocês conseguem me indicar as especificações da bomba?

Barracuda Composites disse:

Verifique no site da http://www.e-composites.com.br

Esta é uma das menores bombas disponíveis e vai conseguir gerar o vacuo que voce precisa.

https://www.e-composites.com.br/bomba_de_vacuo_suryha/p

Mauricio disse:

Olá novamente,

Outra pergunta. Qual resina vocês vendem e recomendam para a laminação a vácuo de pequenas peças com fibra de vidro e de carbono? Obrigado!

Barracuda Composites disse:

Para este tipo de fibra (carbono) sugerimos voce usar resina epoxy com um endurecedor rápido.

https://www.e-composites.com.br/hex135_fast/p

Coloquei o link da e-composites para voce verificar