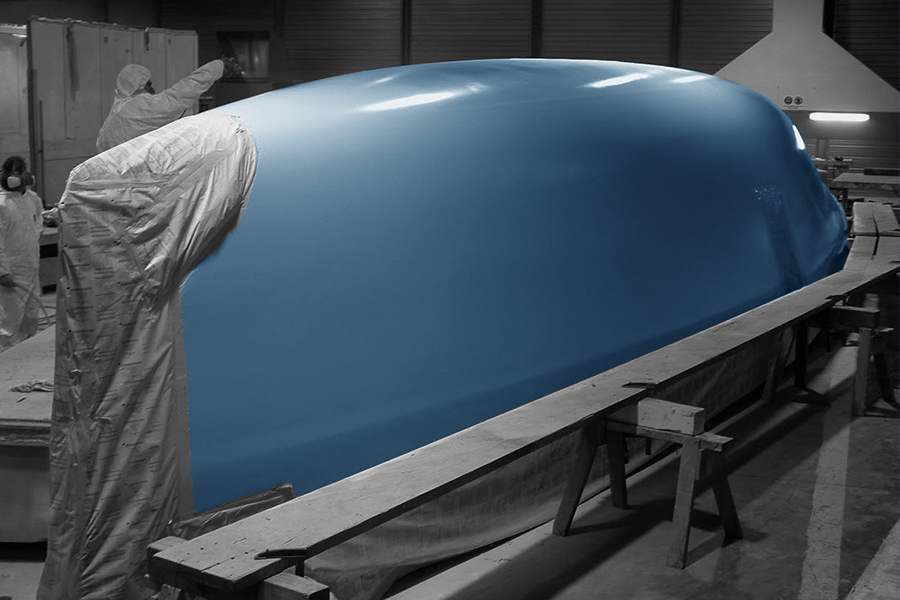

O processo de acabamento externo é necessário independentemente do tipo de produção que está sendo feita, seja um processo fabricação de embarcações em séries ou one-off. Na produção seriada, o acabamento é realizado já durante a manufatura do barco que sai do molde com a superfície externa com gelcoat e com a qualidade proporcional à da superfície do molde.

Embarcações one-off podem ter o mesmo grau de qualidade no acabamento ou até superiores. No entanto, essa tarefa exige bastante trabalho e tempo para produzir peças de qualidade. E é importante notar que além do aspecto cosmético, o trabalho de massa e lixa é fundamental para a suavidade das linhas do casco e apêndices que estão submersos, garantindo a performance da embarcação.

As massas de acabamento utilizadas são fabricadas a partir de uma resina de base e um espessante, também chamado de filler. É possível adquirir massas de acabamento prontas no mercado, mas a maior parte dos construtores prefere fabricar seu próprio material com uma receita própria que envolve vários espessantes e cargas, o que permite maior controle de propriedades como a viscosidade e consistência.

Para uso náutico, as resinas epoxy e poliéster são duas opções para a base da massa. As epoxy, como já visto em várias ocasiões aqui no blog, são mais resistentes à absorção de água, apresentam menor contração, maior elasticidade e maior poder de adesão à superfície do casco, mas seu custo é mais alto do que as resinas poliéster.

Quando se utiliza resinas epoxy, por meio da seleção do endurecedor é possível obter tempos de cura entre 15 minutos e 6 horas. No casco das resinas poliéster não é possível alcançar toda essa flexibilidade, mas com catalisação com 1% de MEKP o geltime varia entre 20 e 30 minutos e ainda há a possibilidade do uso de um retardante para estender esse período. A maior parte dos trabalhos de acabamento pode ser realizada com resinas de geltime entre 30 e 45 minutos.

Seja qual for a resina utilizada, o papel desse material é fornecer resistência química e mecânica à massa, enquanto o espessante é responsável por garantir o grau de dureza, facilidade de lixar a superfície e o peso do produto final.

As microesferas ocas são boas opções de espessantes com baixas densidades que fornecem à massa facilidade no lixamento e, se colocada em quantidade suficiente fornece consistência suficiente para aplicação da massa em superfícies horizontais e verticais. Existem três tipos de microesferas, sendo elas a fenólica, as plásticas e as mais comuns, as microesferas de vidro tipo C, que tem partículas que variam entre 40 e 80 µ e uma densidade de 230 g/l.

Outro tipo muito comum de espessante é a sílica coloidal, conhecida como Cab-O-Sil. Ele é capaz de melhorar a tixotropia da resina e é excelente para fabricação de massas que precisam de resistência estrutural, como as utilizadas em colagens. Entretanto, a adição de sílica às microesferas aumenta consideravelmente a dificuldade de lixamento.

Definida a formulação da massa adesiva escolhida, é essencial preparar a superfície da embarcação para aplicação da massa para garantir a aderência do acabamento. As superfícies de fibra devem estar livres de impurezas e contaminação e deve-se lixá-la levemente. É necessário aditivar a superfície se forem produzidas a partir de poliéster e em barcos terminados em epoxy com uma camada de peel ply, é necessário apenas retirar a proteção de nylon e aplicar a massa.

É necessário preparar a quantidade de massa suficiente para cobrir toda a área a ser acabada, prevendo um consumo de 1 a 2 mm se a superfície estiver em ótimas condições. Superfícies com carenamento ruim podem consumir de 3 a 5 mm em média, apresentando regiões que precisaram de ainda mais massa.

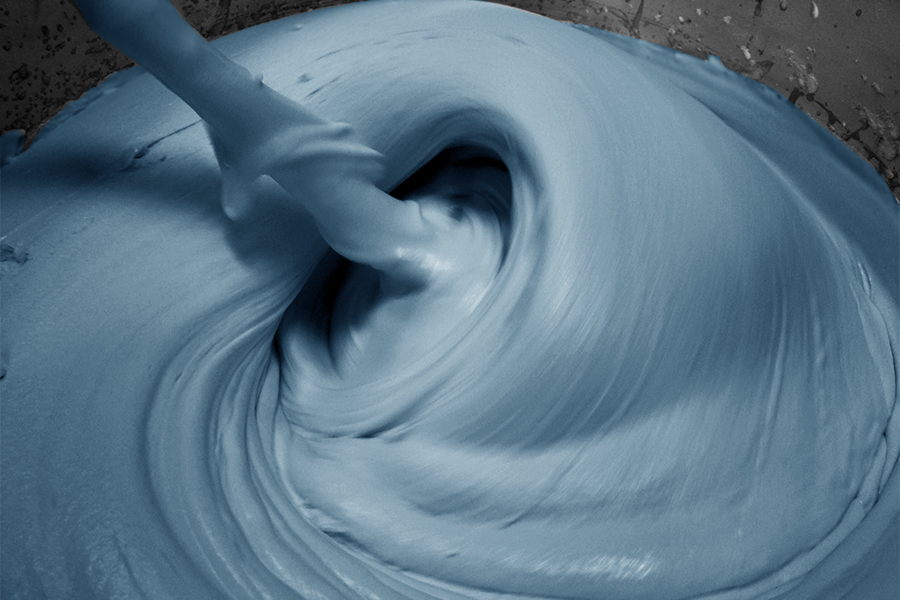

Ao preparar a massa tenha o cuidado de repetir a mesma receita em todos os baldes, a fim de garantir a uniformidade da mistura, assim como a densidade, resistência e dureza. Use uma furadeira com uma hélice de 3 a 5 polegadas de diâmetro em baixa rotação para evitar que a velocidade e impacto das pás quebrem as esferas. Verifique a consistência e armazene a mistura para utilização. Observe que, quando estiver usando esferas ocas, a velocidade e o tempo de mistura devem ser o menor possível.

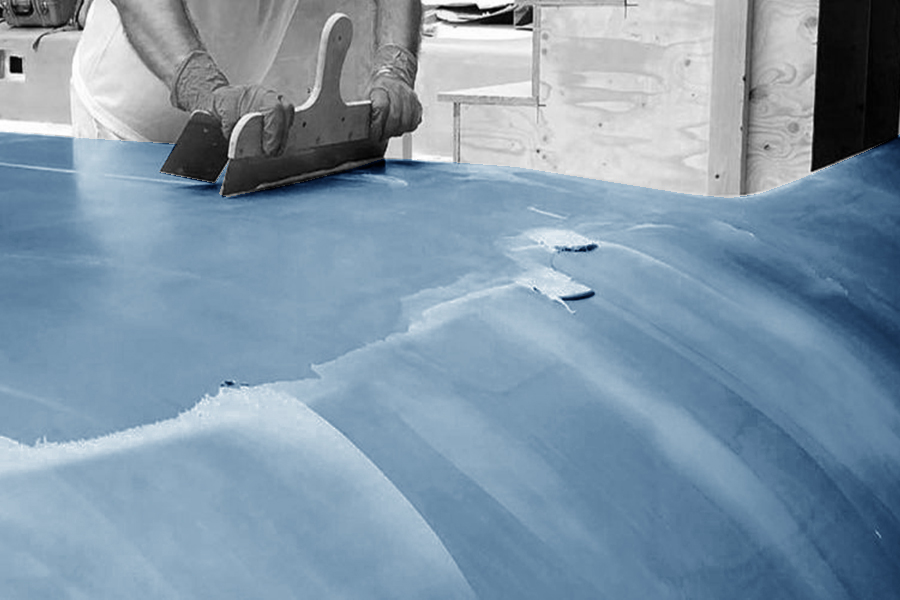

Para aplicação da massa em superfície mal carenadas, é possível utilizar uma espátula raiada, com dentes para superfície da massa estriada que facilitará o lixamento. Depois do primeiro lixamento, é possível preencher o restante com uma massa de cor diferente, se possível, e repetir o lixamento.

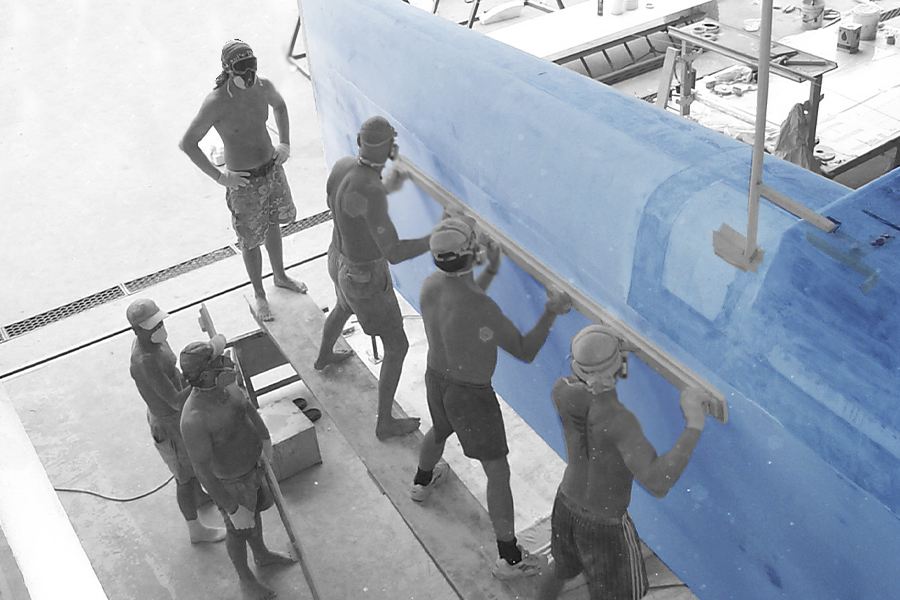

Lixar é um processo mais cansativo e difícil do que emassar, mas a execução dessa etapa de uma forma satisfatória é essencial para a qualidade final do acabamento. O lixamento deve ser iniciado com lixas de óxido de alumínio grão 40 e ser realizado em etapas aumentando progressivamente o grão até chegar em 120. Após preparar a superfície com massa, é necessário selecionar o revestimento final do casco que inclui tintas epoxy e de poliuretano, como visto no post de Equipamentos para Pintura.

Luana Silveira disse:

Se meu barco for de madeira, como devo preparar a superfície antes de aplicar a massa de acabamento?

Barracuda Composites disse:

Olá, Luana

Superfícies de madeira devem ser impregnadas com resina epoxy antes de qualquer aplicação de massa. Devido à porosidade da madeira, algumas vezes, antes mesmo do acabamento, é necessário a laminação de uma ou duas camadas de tecidos de fibra de vidro com a trama bem aberta para garantir a adesão do acabamento.

Thiago Lopes disse:

Comprei uma resina epoxy com geltime de 140 minutos. Não preciso de mais de 45 minutos para realizar meu trabalho, posso aumentar a quantidade de catalisador para diminuir o tempo de geltime?

Barracuda Composites disse:

Olá, Thomas

Como a base é de resina termofixa, as mesmas recomendações se aplicam. Não é bom que o material entre em contato com a pele do laminador e é necessário o uso de máscaras com filtro PFF2 ou PFF3 para filtrar os compostos orgânicos voláteis.

Thomas Malta disse:

Qual o tipo de EPI que preciso utilizar para trabalhar com esse tipo de material?

Barracuda Composites disse:

Olá, Thomas

Como a base é de resina termofixa, as mesmas recomendações se aplicam. Não é bom que o material entre em contato com a pele do laminador e é necessário o uso de máscaras com filtro PFF2 ou PFF3 para filtrar os compostos orgânicos voláteis.

Francisco Bittar disse:

Primeiramente, gostaria de agradecer muito voces por tirarem várias das minhas dúvidas sobre contrução naval.

Sendo assim, queria saber se existe uma receita ideal, ou que vocês indicariam, da mistura das cargas aerosil e microesfera com a resina epoxi para fazer uma massa de acabamento.

Barracuda Composites disse:

Olá, Francisco

Agradecemos você também por acompanhar sempre o blog.

Não existe uma receita ideal porque depende muito das preferências pessoais da pessoa que está laminando. É um processo de tentativa e erro onde o aplicador deve verificar se prefere uma massa mais fácil de aplicar, por exemplo, adicionando mais Cab-O-Sil para melhorar a tixotropia, mas que após a cura vai ser mais difícil de lixar. A adição de microesfera melhora o processo de lixamento, mas pode deixar a massa um pouco dura durante a aplicação.

Apesar dessa proporção variar de acordo com a preferência do construtor, já preparamos massas de acabamento epoxy com o peso das cargas estimado a partir do peso de resina, adicionando em torno de 25% do peso da resina de microesfera mais 9% de Cab-O-Sil. Depois, mistura-se o endurecedor de acordo com a proporção indicada pelo fornecedor, também se baseando pela quantidade de resina na massa.

Thiago disse:

Olá bom dia!!

Cheguei em um entrave de não encontrar especificado como dar prosseguimento ao acabamento de algumas áreas reparadas no meu veleiro!

Refiz alguns pontos do convés com laminação tecido e epóxi, usei o peel ply para acabamento fino! Estava prevendo usar massa poliéster para a primeira camada de acabamento sobre, mas já me disseram que a massa poliéster não vai aderir bem ao laminado com epóxi! Não consigo encontrar uma massa epóxi que aparente ser o ideal!

Ficaria muitooo feliz se me ajudasse nesse detalhe!!!

Como dar início ao acabamento de áreas laminadas com resina epóxi!!!

Primer primeiro e depois massa poliéster ou outro tipo de caminho!! Muito obrigado!!!!

Barracuda Composites disse:

Olá, Thiago

Se você não encontrar uma massa de acabamento epoxy, pode formular a sua própria.

Não existe uma receita ideal porque depende muito das preferências pessoais da pessoa que está laminando. É um processo de tentativa e erro onde o aplicador deve verificar se prefere uma massa mais fácil de aplicar, por exemplo, adicionando mais Cab-O-Sil para melhorar a tixotropia, mas que após a cura vai ser mais difícil de lixar. A adição de microesfera melhora o processo de lixamento, mas pode deixar a massa um pouco dura durante a aplicação.

Apesar dessa proporção variar de acordo com a preferência do construtor, já preparamos massas de acabamento epoxy com o peso das cargas estimado a partir do peso de resina, adicionando em torno de 25% do peso da resina de microesfera mais 9% de Cab-O-Sil. Depois, mistura-se o endurecedor de acordo com a proporção indicada pelo fornecedor, também se baseando pela quantidade de resina na massa.

Andre disse:

Bom dia

Utilizando 1 kg resina AR320 quantas microesferas tenho que colocar para obter uma densidade tipo maionese.

Tem uma fórmula básica?

Barracuda Composites disse:

Olá, Andre

Em geral, você pode utilizar uma proporção de 4kg de resina para 1 kg de microesfera para alcançar uma viscosidade próxima do que você procura.

Rogerio disse:

Olá, estou reformando uma lancha toda em fibra , trincas no fundo encharcaram a espuma expansiva e apodreceram as madeiras da caverna e sustentação , retirei toda estrutura ,fibra e espuma expansiva para construir novamente, lixei todo o casco até desaparecer o gel coat e estou fazendo uma nova camada de tecido de fibra 600 na parte externa ate onde fica na água e na interna até onde ficará o novo assoalho , a dúvida é a seguinte , vai dar boa a aderência desse reforço , usei resina iso, agora depois de secar , posso lixar a fibra e nivelar o casco todo com massa poliéster antes de passar nova camada de gel coat, a massa terá resistência,não causará trincas quando estiver em uso devido ao fato da estrutura trabalhar? Gel coat também iso

Barracuda Composites disse:

Olá Rogério,

A laminação secundária em qualquer superfície é sempre um problema e depende muito mais da superfície que vai ser laminada do que a própria resina. Sugirimos que você faça um teste de adesão com um laminado de 300 x 300 mm e veja como se comporta a colagem. Sugerimos também laminar 2 camadas de tecido sobre a superfície e esperar a cura total (aproximadamente 5 dias para resinas poliéster). Depois tentar desmoldar e ver qualitativamente qual o resultado!

Augusto Wrobel disse:

Boa tarde

O barco que tenho é de aluminio naval.

Para usar a massa, preciso fazer algum tratamento, como aplicar um fosfatizante.

Muito obrigado

Barracuda Composites disse:

Olá Augusto,

Sim. Para aplicar massa epoxy sore o alumínio você precisa limpar a superfície e usar um primer.

Wanderson disse:

Olá…Quando eu montar toda a estrutura de madeira do barco quais os passos e produtos que eu devo aplicar ??…. seria essa sequência correta?

1) lixar toda a superfície

2) aplicar a primeira camada da resina epoxy e lixar

3) aplicar a segunda camada de resina epoxy e lixar

4) aplicar a primeira camada de fibra de vidro e lixar

5) aplicar a segunda cam. de fibra de vidro e lixar

São essas as etapas ???

Barracuda Composites disse:

Esta perfeito! So recomendo voce utilizar uma resina epoxy “blush free” que não desenvolve uma “oleosidade” na superfície depois de curar.

Isto dificulta lixas e a adesão da segunda camada.

De preferencia as resinas epoxy que usam endurecedor tipo amina porque tem mais resistência mecânica e tem um HDT(temperatura de distorção térmica) bem mais alto.