É cada vez mais evidente a necessidade de se alcançar um equilíbrio entre a preservação ambiental e a economia, de forma a satisfazer as necessidades do momento atual sem comprometer os recursos das gerações futuras. Essa tendência é presente também na indústria náutica, que cada vez mais deseja compreender o ciclo de vida de materiais compostos.

As fibras sintéticas tradicionalmente utilizadas na manufatura de materiais compósitos possuem eficiência estrutural ímpar, mas possuem alto custo energético em sua fabricação e, devido à sua natureza inorgânica, não é possível realizar a reciclagem das fibras.

O aprimoramento do uso de fibras naturais como reforços é um passo importante em direção à sustentabilidade ambiental por seu caráter reciclável, biodegradável e também pela possibilidade de reduzir resíduos e custos de produção, o que também pode aumentar a margem de lucro e apoiar a sustentabilidade industrial.

Há uma grande variedade de fibras naturais que podem ser cultivadas em diversos locais e condições. Suas propriedades mecânicas dependem de uma gama diversa de fatores, como sua composição química e física, a maturidade da planta da qual é extraída e o próprio processo de reparação, por exemplo.

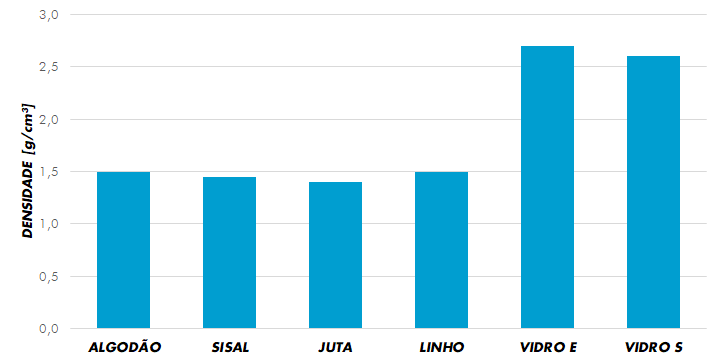

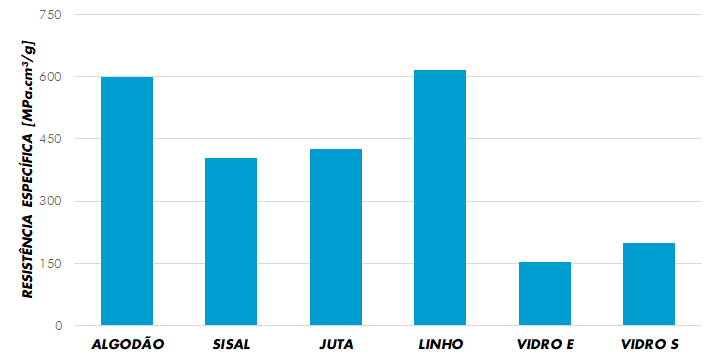

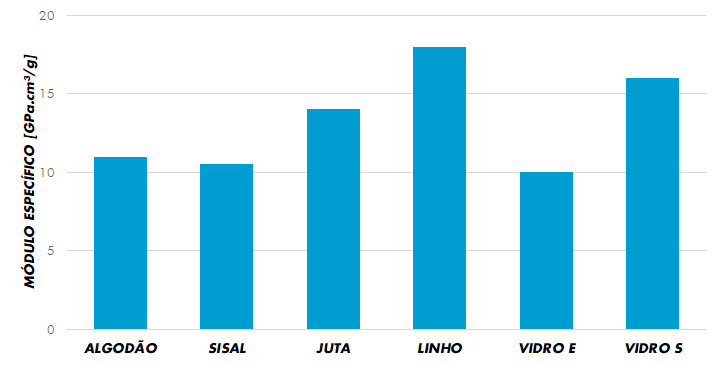

Em números absolutos, as propriedades mecânicas das fibras naturais podem ser inferiores às das fibras sintéticas normalmente utilizadas. Suas densidades, no entanto, são comparáveis às fibras mais leves como a de aramida, ou seja, as propriedades específicas das fibras naturais são competitivas, se equiparando às das, amplamente utilizadas, fibras de vidro.

As propriedades específicas aliadas ao baixo custo, abundância de disponibilidade, renovabilidade e biodegradabilidade justificam o uso de fibras naturais em materiais compostos.

No entanto, o uso de fibras naturais apresenta um conjunto específicos de desafios. Em primeiro lugar, suas propriedades variam de forma drástica e dependem de fatores difíceis de serem controlados, como a composição do solo, clima da região de cultivo e defeitos microscópicos da fibra causados tanto por seu crescimento natural quanto pelo processamento do material.

Essa variação pode chegar a extremos de 500% no caso da resistência do algodão, por exemplo. Isso é um problema sério para o dimensionamento de um projeto e pode fornecer uma peça superdimensionada ou até mesmo não segura. Em geral, fibras naturais apresentam uma alta absorção de umidade, além de uma baixa resistência ao impacto e se decompõem a uma temperatura de 240°C.

Esses desafios não impedem o uso das fibras naturais, é necessário apenas encontrar soluções para elas. Por exemplo, existem tratamentos químicos para controlar a absorção de água pelas fibras e a adição de elastômeros ao composto é capaz de melhorar a resistência ao impacto. Há diversos pesquisadores e segmentos da indústria dedicados a contornar esses fatores e tornar as fibras naturais cada vez mais presentes no cotidiano dos materiais compostos.

Caroline Mafaldo disse:

Quais os tratamentos químicos mais utilizados pra controlar absorção de água pelas fibras?

Barracuda Composites disse:

Olá, Caroline!

Os mais comuns são a mercerização e tratamentos com ácidos. Além de imperdir a absorção de água, esses tratamentos são responsáveis por aumentar a adesão entre as fbras naturais e a matriz polimérica.

Sabrina Fernandes disse:

Existem exemplos de projetos de engenharia de alto desempenho que utilizam fibras naturais?

Barracuda Composites disse:

Olá, Sabrina

Sim! Um deles é o 718 Cayman GT4 Clubsport construído pela Porsche para a corrida de 24 horas de Nürburgring, na Alemanha.

Ricardo disse:

As fibras naturais são compatíveis com as resinas mais comuns de laminação?

Barracuda Composites disse:

Olá, Ricardo

A adesão entre fibra e matriz é sempre um desafio na construção de materiais compostos e até mesmo a superfície das fibras de vidro passam por um tratamento para garantir essa compatibilidade. As fibras naturais passam por um tratamento químico também, mas é mais comum que resinas epoxy ou estervinílicas – que possuem maior adesividade – sejam mais utilizadas que as poliéster.

Guilherme disse:

E a fibra de bambu? Há algo sobre?

Barracuda Composites disse:

Guilherme,

Sim! Têm um potencial muito grande para o uso como reforço em materiais compostos, principalmente porque podem ser facilmente cultivadas aqui no Brasil. Além disso, densidade pode ser ainda menor do que as das fibras mencionadas no post, cerca de 1,14 g/cm³.

wilmar gomes guimaraes disse:

Prezado.

Temos um projeto para produção de fibras de bananeira.

Desenvolvemos até um equipamentos eletromecânico para produção dessas fibras.

A capacidade de produção é enorme.

Sua densidade: 1,31 g/cm3, menor do que algodão, linho, juta e sisal.

Outra fibra que tem potencial é a fibra do açaí. Sua densidade: 0,41 g/cm3. Mais leve do que a de Bambu 1,14 g/cm³.

E o açaí com comprimento de fibra média 4 mm, variando de 2,6 a 6mm.

Já o Cânhamo, usado atualmente na industria do automóvel tem uma densidade de 1,48g/cm3.

Barracuda Composites disse:

Olá, Wilmar!

É muito interessante ver que as fibras naturais estão ganhando espaço na indústria do país, com certeza elas terão um espaço cada vez mais relevante no mercado mundial. Esperamos que tenha muito sucesso.

Thiago disse:

Olá, além da aramida, quais fibras seriam boas para impactos e abrasão? Alguma fibra natural? Obrigado

Barracuda Composites disse:

Olá, Thiago

Quando se fala de fibras sintéticas, a de vidro também apresenta uma boa resistência ao impacto que consegue atender a muitas aplicações. Já quando se fala de fibras naturais, existem estudos que um laminado de resina epoxy com fibra de curauá apresenta excelente desempenho. Nenhuma dessas opções é tão resistente quanto às fibras de aramida ao impacto, mas são opções viáveis dependendo da aplicação que você deseja realizar, principalmente porque possuem custos mais baixos.

Mauricio Moraes da Cunha disse:

essa semana terminei um remo para canoa havaiana todo em fibras naturais. Mas por falta de recursos, usei resina de poliuretano e reforso com manta de fibra de vidro

Barracuda Composites disse:

Olá,

Parabéns pelo projeto. Quando se trabalha com fibras naturais, é sempre importante trabalhar com resinas com alta resistência química pois a hidrólise e o contato com a água pode causar delaminação e deterioração da peça em um curto espaço de tempo.