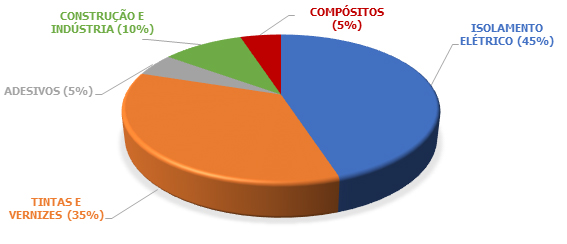

As resinas epoxy são uma classe de resinas termofixas com amplo espectro de viscosidade, reologia e velocidade de cura, o que possibilita seu uso em uma grande variedade de aplicações como, por exemplo, resinas de laminação, adesivos, selantes, tintas e vernizes. Por incrível que pareça, apenas 5% das resinas epoxy consumidas no mundo são utilizadas para laminação de materiais compostos e desse universo 95% é utilizada na fabricação de pás eólicas.

Gráfico 1. Uso da resina epoxy no Brasil

Resinas epoxy podem ser definidas como todas aquelas em que as ligações químicas ocorrem através de grupos de radicais epoxy. No estado básico, essas resinas podem ser líquidas ou sólidas. No estado sólido, elas são termoplásticas, com a habilidade de serem dissolvidas pelo calor e endurecidas pelo resfriamento. Sua conversão em uma resina termofixa ocorre através do processo de polimerização pela adição de um endurecedor que inicia uma reação irreversível de ligação entre as moléculas. Os endurecedores compõem parte da estrutura polimérica final da resina, portanto sua escolha possui influência no desempenho mecânico das peças finalizadas.

A taxa de resina/endurecedor é muito diferente de outras resinas e, dependendo do sistema utilizado, pode variar em 100:12, 100:25, 100:30 e até mesmo 100:50 partes em peso de resina e endurecedor. Para o construtor de barcos as resinas que costumam apresentar melhores características mecânicas a temperatura ambiente costumam variar a proporção resina endurecedor de 100:26 até 100:33.

O gel time da resina epoxy pode variar entre poucos minutos e várias horas, conforme a necessidade do construtor. Essa grande vantagem em relação a outras resinas pode ser controlada pela escolha do tipo de endurecer, que pode ser lento, médio ou rápido. Uma combinação de endurecedores pode ser utilizada para que se alcança um tempo de gel adequada para uma determinada peça. Um erro muito comum cometido pela maioria dos laminadores é aumentar ou diminuir a proporção de endurecedor indicada pelo fabricante para modificar o tempo gel. Ao contrário das resinas poliéster e estervinílicas, a resina epoxy não pode sofrer alteração na proporção de endurecedor pois a cura final do laminado será seriamente afetada.

Com seu gel time variando entre 15 minutos e 12 horas, as resinas epoxy possuem formulações adequadas para laminações manuais, vacuum bag e até mesmo infusão.

Há uma certa resistência por parte dos construtores de barcos de produção seriada em usar resinas epoxy por questões de custo, mas atualmente já se encontram opções com propriedades mecânicas excelentes para laminação e cura à temperatura ambiente com um custo bem acessível. No entanto, a resina é apenas uma pequena parte do custo total do barco. No caso de utilização de fibras como Kevlar® e carbono, este valor é uma pequena parcela a ser considerada pelo aumento significativo de performance no laminado.

Se esse tipo de resina for utilizado com precisão é possível se obter teores de resina até duas vezes menores que nos laminados convencionais em resina poliéster, o que também proporciona melhores propriedades mecânicas e necessidade de uma quantidade menor de fibras de reforço para o mesmo trabalho. Assim, computando o peso final do laminado, peso da resina, resistência e velocidade de construção, é possível concluir que a diferença em termos de custo das resinas poliéster e epoxy pode não ser tão discrepante.

Guilherme Freitas disse:

Por qual motivo epoxys com proporções de resina e endurecedor entre 100:26 até 100:33 são os mais indicados para construção de barcos?

Barracuda Composites disse:

Essa faixa de proporções é a que garante as características mais adequadas de dureza e módulo de elasticidade para laminação de compósitos. Outras proporções são adequadas para outros tipos de aplicação, já que fornecem características finais diferentes para as resinas.

Fernanda Simas disse:

Vale a pena utilizar resinas epoxy em laminados de fibra de vidro? Ou é viável utilizar esse tipo de resina apenas com fibras de carbono ou aramida?

Barracuda Composites disse:

Isso depende da aplicação do seu laminado. Se você utilizar resina epoxy e um laminado de fibra de vidro, com certeza as propriedades mecânicas serão melhores, mas você deve analisar se os requisitos da sua peça se beneficiam dessa melhora, ou se eles já seriam cumpridos com o uso de uma resina com menor valor. No fim, o fator de custo pode ser determinante.

Sonia Ribeiro disse:

Qual resina é mais indicada para revestir uma mesa de madeira com uma camada de aproximadamente 3mm? Quanto rende um litro em metros quadrados para a espessura de 3mm?

Barracuda Composites disse:

Olá, Sonia

Não trabalhamos com resinas de acabamento, apenas com resinas de laminação com funções estruturais. No entanto, as características mais importantes das resinas de acabamento são a baixa viscosidade, que vai fazer com o produto seja fácil de ser trabalhado, e a transparência, para proteger sua peça sem que o visual fique prejudicado.

Ricardo disse:

Tenho um pequeno barco de cedro e preciso laminar um tecido de fibra de vidro com uma resina epóxi clear,para posteriormente envernizar. Vocês teriam?

Barracuda Composites disse:

Bom dia, Ricardo

Você pode conferir todas as opções de tecidos e resinas epoxy que temos no site da e-composites. Lá, há uma gama de tecidos de fibra de vidro pelos quais você pode optar. As resinas possuem colorações, no entanto, garantirão a integridade estrutural e a proteção da sua embarcação.

Hélio O. Schmaedecke disse:

Boa noite. Na laminação de um casco de um veleiro 31 pés com fibra de carbono é necessário o uso de manta ou vai só o tecido?

Barracuda Composites disse:

Olá, Helio

Se você vai utilizar fibra de carbono em conjunto com resina epoxy, que tem propriedades de adesão excelentes, não é necessário utilizar manta entre as camadas. Dependendo do tipo de núcleo e do processo de construção que você vai utilizar, talvez seja necessário utilizar algumas camadas de manta apenas para formar o skin coat e garantir a qualidade do acabamento do seu veleiro e evitar o fenômeno de print-through.

JOSÉ ROBERTO DE FREITAS DIAS disse:

Olá,

Na laminação do tecido de fibra de vidro existe alguma proporção entre o peso do tecido (ou outro parâmetro) para calcular a quantidade de resina epóxi que irei utilizar? Ampliando a pergunta para outros casos, como devo proceder com os tecidos de carbono e o de aramida?

Barracuda Composites disse:

Olá, José Roberto

A quantidade de resina pode ser estimada em função do método construtivo que você vai utilizar. Na laminação manual, o peso da fibra costuma representar 40% do peso final do laminado (então 60% será composto de resina). Na laminação por vacum bagging, o teor de fibra fica em torno de 50% e na infusão, em torno de 60%. Sempre considere uma quantidade extra em função da perda de resina em cada um desses métodos. Você pode encontrar mais informações sobre isso no livro Métodos Avançados de Construção em Composites!

Francisco Bittar disse:

já ouvi dizer que o epoxi não tem muita resistência contra raios UV, mas a consequência disso é só o ”amarelamento” da resina ou tem alguma perda de propriedades mecânicas ?

Já vi também resinas epoxi que dizem ter proteção UV, (geralmente mais caras), e isso resolveria essa questão? Ou eu teria que ainda aplicar um verniz PU por cima para proteger a superfície ainda mais?

Barracuda Composites disse:

Olá, Francisco

Em teoria, as propriedades mecânicas não são afetadas por esse amarelamento. Os raios UV causam uma degradação que se restringe à superfície do laminado apenas e sua resistência não é afetada.

É interessante, no entanto, utilizar verniz de PU mesmo em resinas que tem essa proteção UV porque eventualmente, a resina vai adquirir esse tom amarelado, só irá levar mais tempo. Apesar de não afetar as propriedades mecânicas por si só, esse amarelamento pode causar uma textura na superfície do laminado e facilitar a entrada de água e esse efeito combinado, por sua vez, pode prejudicar as propriedades mecânicas.

Carlos Augusto disse:

A colagem de aluminio com outros materiais, fibra, madeira, etc.., utilizando Epoxi. tem resistência mecânica e térmica ? Se sim, esta técnica deve ser utilizada antes da resina endurecer ou depois disto aplicar nova camada da mesma ?

Barracuda Composites disse:

Olá, Carlos

Adesivos estruturais baseados em resina epoxy misturados com uma combinação de cargas podem ser utilizados para colagem de materiais dissimilares, incluindo a colagem de alumínio com os materiais que você citou.

Os requisitos para qualquer adesivo estrutural, seja para colagem de materiais compostos ou para materiais dissimilares, você pode conferir no nosso post sobre o assunto.

Mas de forma geral, a ideia é que o adesivo sempre tenha resistência ao cisalhamento o suficiente para não ser o responsável pelo colapso da estrutura e, portanto, você pode dimensionar esse elemento para ter mais resistência que os outros componentes nesse aspecto.

Já a resistência à temperatura de resinas e adesivos pode ser relacionada com a temperatura de transição vítrea, ou Tg. Sistemas de resina, e consequentemente de adesivos epoxy, podem alcançar Tg de 140°C, por exemplo. Para esse patamar de Tg, é necessário realizar um ciclo de cura em altas temperaturas, mas também é possível alcançar resultados satisfatórios com curas em temperatura ambiente.

De forma ideal, o Tg da sua resina ou do seu adesivo deve ser 15°C mais alto do que qualquer temperatura que sua peça irá encontrar durante o ciclo de vida.

Sérgio Gobbato disse:

Estou iniciando a fabricação de um trawler, 33 pés ( 10m x 4m), utilizando 2 camadas de compensado naval de cedro puro de 9 mm. Na laminação externa estou inclinado a utilizar o tecido CM1808 (600g/m2 + 225 g/ m2) com resina epóxi.

Qual resina epóxi devo utilizar?

Esta solução seria a indicada por vocês?

Barracuda Composites disse:

Olá, Sergio

O tecido CM1808 é uma excelente opção para você junto com o sistema de resina epoxy AR720, desenvolvido para laminação manual com excelentes propriedades de adesão e que será capaz de proteger o compensado de madeira do contato com a água.

JOSÉ ROBERTO DE FREITAS DIAS disse:

Acabo de construir uma pequeno casco (2,20 x 1,4 m) de aerobarco utilizando compensado, tecido de vidro e epóxi, como foi meu primeiro casco, acabou ficando pesado (70kg) devido aos reforços. Minha pergunta é qual seria a quantidade camadas que preciso em um casco pequeno como este, mesclando o tecido de vidro, fibra de carbono e uma camada externa de aramida de fundo de casco?

Barracuda Composites disse:

Olá, José

O plano de laminação vai depender do projeto estrutural da sua embarcação, que é bastante particular em um aerobarco.

Se você deseja diminuir o peso do casco, a melhor opção seria estudar outros materiais de núcleo como a espuma PVC ou a de poliéster para regiões onde existe uma grande demanda de resistência à compressão.

Danilo Lemos disse:

Olá. Vocês tem algum tipo de documento com as propriedades mecânicas das diferentes resinas epóxi comercializada por vocês? Ou até com as diferenças entre essas resinas de forma geral, utilização, etc?

Barracuda Composites disse:

Olá Danilo,

Sim! Em todos os produtos da E-Composites, você encontra o Datasheet, com suas propriedades mecânicas e especificações de uso.

Hyslan Maurício disse:

Boa noite

Há um construtor francês que tem um pequeno estaleiro aqui perto e em seus barcos apenas “umidece” o tecido com o rolo de lã

Conheço a laminação, mas ele usa um décimo de resina, seus barcos são muito fortes e leves

Ele tem muitos anos de experiência nisso

Minha dúvida é, qual o limite mínimo de resina, proporcionalmente a fibra?

Grato desde já por sua atenção

Barracuda Composites disse:

Olá, Hyslan

Falando sobre a teoria do funcionamento mecânico dos materiais compostos, quanto menos resina melhor. Ainda teoricamente, o limite máximo de fração volumétrica de fibra é de 78%, o que significa que, considerando uma fibra de vidro tipo E e uma resina poliéster comum, a cada 900 g de fibra, será necessário 100 gramas de resina.

Na prática, esses números estão muito longe da realidade. Na Figura 1 desse post você pode ver que métodos avançados como prepreg que utiliza compactação por pressão atmosférica consegue chegar no máximo a um teor de fibra de 65%. A infusão a vácuo, 60%.

O processo de laminação manual, por sua vez, consegue chegar a 40% ou 50%, a depender do laminador, o que significa que os pesos de fibra e de resina são aproximadamente iguais na peça. As propriedades mecânicas se beneficiam de um maior teor de fibras, mas é muito importante que elas estejam completamente impregnadas para que o composite funcione adequadamente, então é melhor que se trabalhe com um teor mais alto de resina do que sua estrutura apresente fibras secas.

Luan Martins disse:

A resina epóxi AR720 possui um tom avermelhado como descrito, após curado ela perde esse tom ficando mais clara ou isso se mantém?

Pergunto pois pretendo fabricar algumas peças em fibra de carbono com sistema de infusão e preciso de uma resina que não interfira na estética da fibra de carbono.

Barracuda Composites disse:

Olá, Luan

Todas as resinas epoxy com propriedades mecânicas altas o suficiente para construção de peças estruturais apresentam uma determinada coloração para que o construtor tenha certeza de que a resina e o endurecedor se misturaram completamente. Portanto o tom avermelhado se manterá após a cura.

Tenha em mente também que a resina AR720 possui viscosidade adequada para laminação manual e não é indicada para infusão. Uma alternativa para você pode ser a resina LR135 Slow, com viscosidade mais baixa mais o endurecedor ainda possui coloração azulada.

A resina AR320LV possui uma cor mais translúcida em comparação com as demais, mas ainda assim não é completamente transparente e ainda foi desenvolvida para laminação manual.

Lucas Sarracini disse:

Quais as diferenças entre os filmes de vácuo, qual mais indicado para laminação manual a vácuo em moldes de peças com “quinas vivas”?

Barracuda Composites disse:

Olá, Lucas

Independente da peça que você vai laminar, o filme de vácuo deve ter capacidade de elongação de até 300% antes do rompimento. As variáveis que mais influenciam a seleção não só do filme de vácuo, como de todos os materiais consumíveis, são a temperatura do pico exotérmico da sua resina. Consulte essa informação no seu datasheet e selecione os materiais de vácuo que suportem temperaturas acima do pico exotérmico com alguma margem de segurança.

Luis disse:

boa tarde Jorge,

Apos laminar uma camada de aramida com resina epoxy no fundo do casco, posso laminar camadas adicionais de manta com resina poliester, sem o risco de delaminar?

Muito obrigado

Barracuda Composites disse:

Olá, Luis

Isso não é recomendado porque a resina poliéster não possui compatibilidade com a resina epoxy e pode não aderir à superfície causando sim a delaminação.

Decio disse:

Quais as resinas indicadas para laminação em Fibra de carbono?

Barracuda Composites disse:

Decio,

As resinas mais indicadas para laminação em fibra de carbono são as resinas epóxi. Mas isso não impede que outras resinas, como poliéster e estervinílicas, sejam usadas desde que a fibra de carbono possua preparação de superfície compatível com essas matrizes.

jean disse:

Boa tarde! estou construindo um barco, e a estrutura é tipo sandwich (núcleo de PVC) qual resina epóxi deve utilizar na laminação?

Barracuda Composites disse:

Oi Jean,

Resina poliéster ou estervinílica é muito mais fácil de se trabalhar do que resina epoxy. Se você esta pretendendo usar fibras de carbono então a melhor escolha seria epoxy. Voce pode pesquisar vários tipos de resina epoxy de baixa viscosidade e mesmo de infusão na E-Composites

Marcelo Monteiro kuhn disse:

O quê difere a Resina Estervinilica, referida no Manual de construção de barcos, da resina ester vinilica à base de epoxi? A resina estervinilica a base de epoxi pode ser considerada uma resina epoxi?

Barracuda Composites disse:

Oi Marcelo,

As resinas estervinílicas são todas feitas a base de um radical epoxy, mas não necessariamente são feitas a partir da resina epoxy. Este radical epoxy nas resinas estervinílicas é diluido com monomero de estireno.

Marcelo Monteiro kuhn disse:

Ok. Grato pela atenção. Só mais uma dúvida…

Para fins de laminação secundária (reparo em convés laminado com resina de poliester) a resina ester vinilica à base de epoxi promove boa aderência/ancoragem? Pode ser indicada para fins de reparo?

Barracuda Composites disse:

Oi Marcelo,

Pode usar a resina estervinílica sobre a resina poliéster para o reparo. Ela promove boa ancoragem no laminado original!

Mateus disse:

Olá vcs pode me ajudar com umas dúvidas?

a. Para a resina EPOXI qual a especificação do endurecedor?

b. Qual a proporção mássica / peso, ou mesmo a faixa, expressa em % de Fibra de vidro e Resina

EPÓXI?

c. Qual a perda de resina EPÓXI (por: evaporação e excessos indesejáveis) prevista na laminação manual?

d. Qual a espessura de uma camada de laminação manual (Fibra de vidro + Resina EPOXI) para tecido de 200 g/m2?

e. Qual a densidade ou massa específica do compósito utilizando tecido com gramatura de 6 oz/yd² ou 200 g/m²)?

f. Qual a espessura da camada (compósito: Fibra de vidro + Resina EPÓXI)?

Barracuda Composites disse:

Olá.

Cada resina epoxy tem o seu próprio endurecedor. Nao use outro!

A proporção em peso pode variar dependendo do tipo de fibra. Mas normalmente fica entre 30-60% de fibra

A resina epoxy não evapora porque tem 100% de sólidos.

A espessura laminada de um tecido de 200 gr/m2 é de aproximadamente 0.15mm

O peso especifico em geral para laminados de fibra de vidro é de 1800 kg/m3

As espessuras de laminados dependem do tipo de reforço (gr/m2) e teor de resina.

Alceu Fernandes Filho disse:

Olá, preciso reforçar e recobrir uma mesa de fibra de vidro e resina de poliéster, pois será feito um furo no centro para colocação de guarda-sol.

Minhas dúvidas são: 1) qual tipo de resina usar (poliéster iso, epoxi)? 2) como dar acabamento liso na superfície, considerando que não há como fazer um molde (gel coat, lixa, outros)? 3) como garantir a adesão da resina nova sobre a resina antiga? 4) quantas camadas de resina tecido seriam utilizadas?

Barracuda Composites disse:

Use resina poliester que é mais facil de trabalhar. Lixe bem a superficie que voce vai laminar e depois passe um aspirador para tirar o po.

Pode aplicar 3-4 camadas de resina e depois tem que lixar. Da mesma forma que se faz em uma pranca de surf!!!

Rafael Levy disse:

Olá!

Vou fabricar alguns tubos em fibra de carbono/epoxy. A princípio estou considerando uma resina de baixa viscosidade.

A resina AR320 de baixa viscosidade é adequada para esta aplicação? É possível fazer cura em alta temperatura? Qual seria a temperatura limite? Há um ciclo de cura sugerido pelo fabricante da resina?

Há proteção UV nesta resina?

Para acabamento brilhoso esta resina pode ser utilizada?

Obrigado!

Barracuda Composites disse:

Você pode usar a AR320 ou a HEX135 do site da e-composites. A HEX135 é indicada para infusao.

Estas resinas podem e devem ser curadas com temperatura. Um padrão bom e simples é manter 80 grausC por 6 horas

Atenção para o tipo de desmoldante e filmes de vácuo etc… porque tudo tem que suportar esta temperatura.

Diego disse:

Olá

Para um reparo em fibra de carbono onde exige bastante resistência mecânica posso usar tanto a resina HEX 135 e a resina AR 720 ?

Qual a proporção de mistura para resina e endurecedor de cada uma dessas

Barracuda Composites disse:

Ambos sistemas são compatíveis com o reparo em fibra de carbono e as duas podem ser pos-curadas

A proporção de mistura é de 100:33 em peso