A simulação numérica do processo de infusão é essencial para a fabricação de peças com alta resistência mecânica e eficiência econômica. A confiabilidade da simulação está diretamente ligada à qualidade dos dados de entrada no software, que incluem as características dos materiais e a geometria da peça a ser infundida.

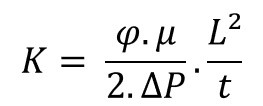

A característica mais importante a ser determinada é a permeabilidade, que nada mais é que a resistência que o meio poroso apresenta à passagem da resina. Matematicamente ela pode ser determinada pela Lei de Darcy da seguinte forma:

A permeabilidade (K) depende, portanto, da viscosidade da resina (μ), da porosidade do meio a ser permeado (φ), do gradiente de pressão (ΔP) utilizado e do termo L²/t, ou seja, a posição da frente de resina ao quadrado dividida pelo tempo em que ela leva para chegar a tal posição.

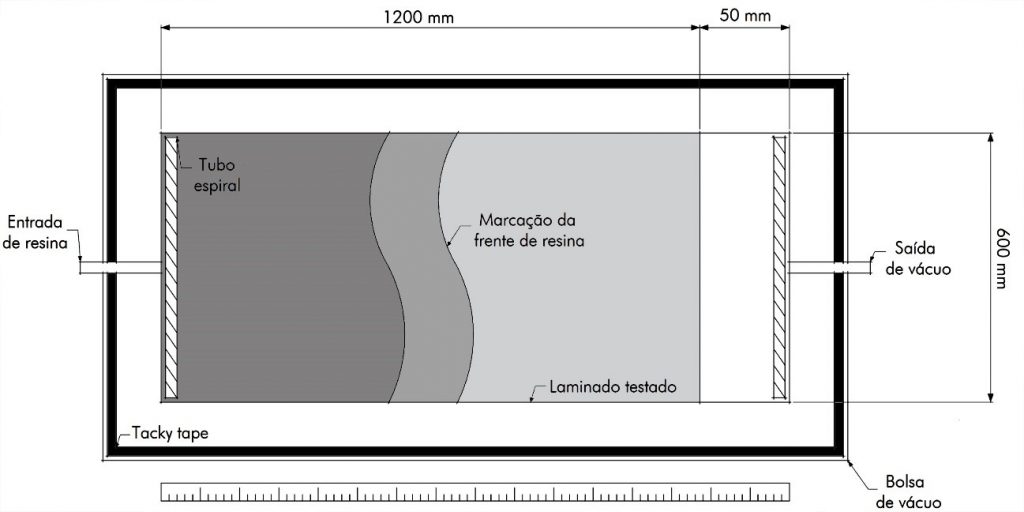

Existem algumas maneiras de determinar a permeabilidade de forma experimental, mas a mais comum é utilizando a estratégia chamada edge injection, onde uma placa retangular é ensaiada e a entrada da resina ocorre em uma aresta enquanto a tomada de vácuo é aplicada na aresta oposta, como indicado na figura a seguir:

É importante deixar um espaço de 50 mm entre o fim do laminado e a saída de vácuo para se evitar a saturação da linha de vácuo. Para uma infusão perfeita, o gradiente de pressão deve estar acima de 0,9 atm e a viscosidade da resina deve variar entre os limites de 150 e 250 cps, independentemente do tipo de resina, seja ela estervinílica, poliéster ou epoxy. A porosidade corresponde a fração de espaço vazio no meio poroso disponível para a resina ocupar. Cada tipo de reforço, diâmetro dos filamentos e o alinhamento das fibras, proporciona um valor diferente de porosidade.

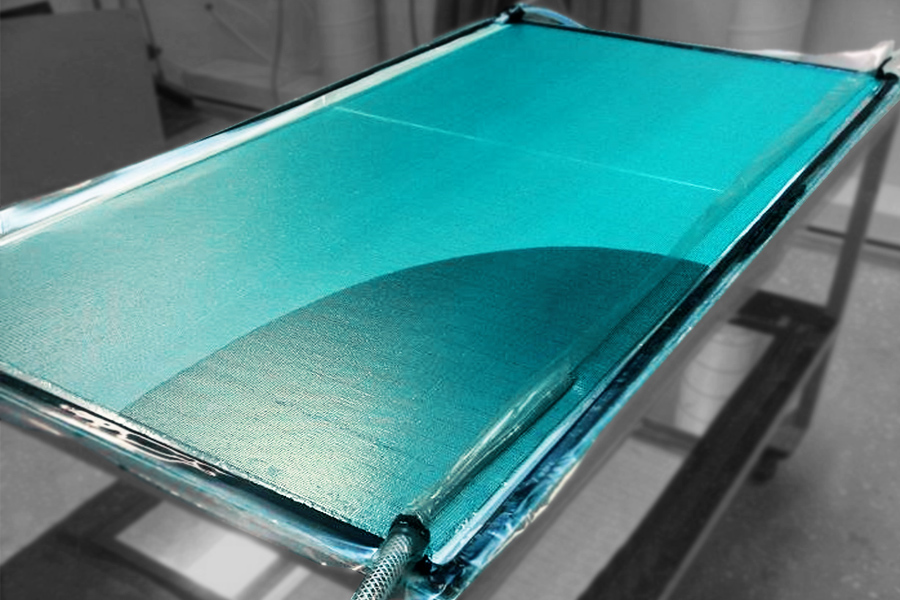

Já a razão L²/t é o que se busca determinar experimentalmente. Para o ensaio de determinação da permeabilidade, é necessário utilizar o mesmo plano de laminação da peça que se pretende simular e construir. O teste deve ser feito em uma superfície plana e de preferência sobre um vidro onde se possa verificar a progressão da frente de resina nas duas faces do laminado. É importante que as condições de temperatura e umidade sejam adequadas para laminação. É sempre interessante realizar testes com temperatura controlada e testes nas condições reais onde a peça vai ser produzida.

A melhor opção para a dimensão das placas de teste é de 1200 mm x 600 mm, onde um freio de baixa permeabilidade é colocado perto da linha de captação de vácuo. Os tubos espirais que ajudam a distribuir a resina, as entradas de resina e saída de ar devem ser posicionadas da mesma forma que serão utilizados no projeto real e todos os materiais devem ser recobertos com uma camada de tecido desmoldante de nylon do tipo peel ply. A bolsa de vácuo deve então ser acomodada e fixada com a fita selante tipo tacky tape.

Vincos devem ser feitos na bolsa para permitir um melhor ajuste e evitar deformações. Não deve haver passagens livres entre a bolsa e as bordas do painel para não haver fuga da frente de resina. É sempre importante lembrar que a frente de resina permeia mais rápido onde existe menos resistência. Deve-se então conectar as mangueiras à entrada de resina e à saída de ar e garantir que não haja espaço para vazamentos.

É essencial que haja um cronômetro para acompanhamento do tempo que a resina leva para permear o laminado. É aconselhável também que o processo seja filmado ou fotografado periodicamente. Um medidor de pressão de vácuo instalado no sistema é aconselhável para acompanhar o nível de vácuo durante a infusão sendo, entretanto, necessário colocar algum obstáculo (uma camada de material) entre o medidor de pressão e o molde para que a aplicação do vácuo não colapse a bolsa ao seu redor e impeça o monitoramento da pressão.

É necessário garantir que não haja uma queda significativa de pressão durante o teste e que a bolsa não apresente vazamentos. O objetivo do ensaio para determinar a permeabilidade do laminado é medir qual a distância que a resina é capaz de percorrer em intervalos regulares de tempo. Usualmente, a cada minuto deve-se marcar a posição da frente de fluxo.

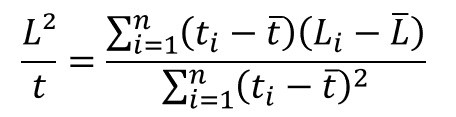

Com as informações coletadas durante o teste, é possível calcular o valor de L² para cada uma das distâncias percorridas. O coeficiente L²/t pode ser então determinado pela equação:

Onde ti é o tempo na i-ésima distância, chamada de Li. Os símbolos t̅ e L̅ se referem às médias de tempo e distância, respectivamente, de todos os dados coletados. Após o cálculo do coeficiente L²/t, todas as informações necessárias para o cálculo da permeabilidade pela Lei de Darcy já foram determinadas.

Fernando Pedretti disse:

Essas fórmulas pra mim são em Grego, misturado com Sânscrito e Klygon.

Rodrigo Lemos disse:

Além da estratégia de edge injection, há outras maneiras de realizar o teste de permeabilidade?

Barracuda Composites disse:

Olá, Rodrigo

Existem sim outras estratégias para realizar a determinação da permeabilidade, como a de point injection, pela qual é possível determinar a permeabilidade na direção de fluxo radial. No entanto, há mudanças no setup da entrada de resina, da saída de vácuo e até mesmo na formulação matemática utilizada.

Rafael Lavigne disse:

É possível realizar esse teste com qualquer placa? Ou ela tem que ser uma placa lisa, sem grooving?

Barracuda Composites disse:

Olá Rafael,

Para realizar esse tipo de teste é necessário que a placa tenha groovings, de forma que possibilite que a resina corra pela superfície da placa.