Uma pergunta que recebemos quase que diariamente na Barracuda é “Qual o tipo de grooving (Corte) mais eficiente na construção náutica” e resposta é que não existe um corte que seja essencialmente melhor do que os outros. Existe uma grande variedade de groovings e suas eficiências dependem do processo de laminação e da geometria da peça a ser laminada.

O primeiro tipo de corte que podemos exemplificar é o GSP, que é a nomenclatura utilizada para placas planas sem nenhum tipo de ranhura. Esse tipo de placa é muito utilizada como núcleo de longarinas das embarcações, principalmente nas menores densidades como 40, 45 e 60 kg/m³.

A placa GSP tem uma variação chamada GSP Perfurada, indicada para laminação por vacuum bagging. As perfurações na placa permitem que todo o ar que possa ter ficado enclausurado nas primeiras camadas de tecido e também entre o tecido e o núcleo possa ser retirado.

A placa do tipo GSP Perfurada também pode ser utilizada na laminação com tecidos pré-impregnados (prepregs) mas é sempre necessário prestar bastante atenção na temperatura de distorção térmica do tipo de espuma que está sendo utilizado para que não aconteçam deformações durante a cura do prepreg, que precisa ser realizada em alta temperatura.

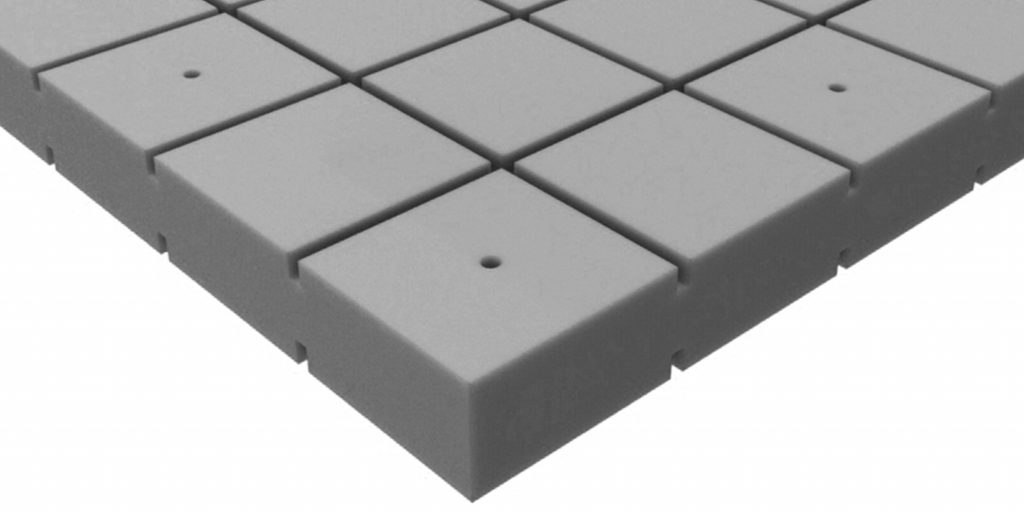

Outro tipo de corte muito comum é o DC, ou “Double Cut”, que é projetado para laminação manual e recebe ranhuras nas duas faces.

As ranhuras das placas DC são profundas e chegam a pouco mais do que a metade da espessura da placa e como o núcleo é fixado na camada externa do laminado com adesivo de colagem, essas ranhuras devem ser suficientes para que o adesivo preencha essa área e o excesso passe para a face de cima da placa através dos furos ocasionados pelo encontro dos frisos nas duas faces.

As placas ranhuradas para infusão recebem o nome de DCI, que significa “Double Cut infusion”. Nesse caso, as ranhuras são muito menos profundas que as das placas DC e devem ser suficientes para aumentar a permeabilidade do laminado e garantir que toda a peça possa ser impregnada com sucesso.

Esse tipo de placa também recebe perfurações para que a resina consiga fluir bem nas duas faces e as frentes de avanço de resina estejam sempre iguais nas faces de baixo e de cima da placa.

Esse tipo de corte deve ser muito bem feito, pois quando a qualidade do corte é ruim ou a espessura e profundidade dos frisos são grandes demais, esses frisos acumulam muita resina, o que gera acúmulo de calor e é muito provável que a peça fique com sua superfície marcada.

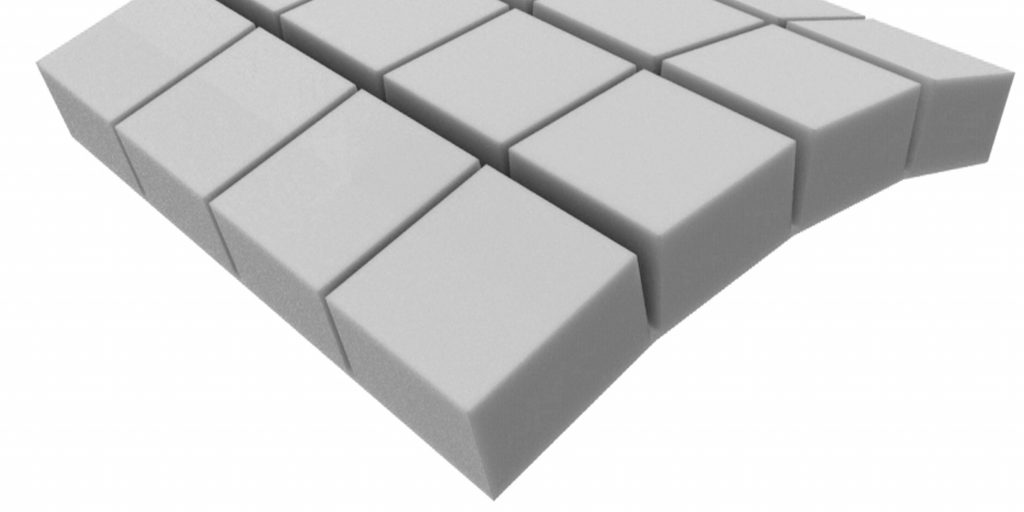

E, por último, outro tipo de corte também muito comum é o GS que é projetado para moldar em áreas curvas.

Esse tipo de placa é frisada somente em uma das faces e os frisos tem a profundidade quase igual a espessura da placa. A face de baixo da placa recebe uma tela de poliéster que garante que a placa não se separe quando flexionada.

Esse corte é muito utilizado em infusão a vácuo, principalmente em energia eólica e também para laminação manual. Quando utilizada no processo de infusão a vácuo, é muito importante que sejam realizados testes de permeabilidade na placa com cortes tipo GS, para garantir que todo o laminado seja impregnado.

João Pedro disse:

É possível utilizar mais de um corte em uma mesma placa?

Barracuda Composites disse:

Olá, João

É possível sim, são os chamados cortes mistos. Um exemplo que podemos citar é o das placas GS que podem apresentar cortes perfurados para facilitar a passagem de resina entre as faces.

Luana disse:

Existe algum padrão para geometria dos cortes? Ou as dimensões são definidas caso a caso?

Barracuda Composites disse:

Olá, Luana

Existe sim um padrão, tanto para os intervalos dos cortes, quanto para sua espessura e profundidade. O corte Perfurado, por exemplo, é espaçado em padrões de 50 a 200mm e o diâmetro das perfurações é de 3mm. Mais detalhes sobre os outros tipos de corte podem ser encontrados no livro Métodos Avançados de Construção em Composites.

FELIPe disse:

Bom dia, tem bloco maior que 80nx60

Barracuda Composites disse:

Bom dia,

Existem sim placas maiores que 80 x 60 cm. No entanto, com placas dessas dimensões é possível construir painéis tão grande quanto for desejado. Após a laminação das faces, o painel funciona como um todo e as emendas das espumas não causam nenhum prejuízo estrutural.

Se você estiver precisando de placas em dimensões específicas, entre em contato com a Barracuda Composites, através do email [email protected]

Vinicius Lima disse:

Desejo fixar uma superfície de PVC com uma TAPE de fibra de carbono, qual seria o melhor grooving?

Barracuda Composites disse:

Olá Vinicius!

O grooving é mais relacionado com o processo de fabricação utilizado na laminação das faces e com a curvatura da peça. Se você vai laminar a peça manualmente, deve utilizar grooving DC nas partes planas e GS nas curvas.

Carlos Hochberg disse:

Boa tarde! Meu barco é construído em WEST System e tem uma plataforma nele que sempre dá manutenção. Gostaria de trocá-la por uma de espuma de PVC. A plataforma suporta apenas tráfego humano (eu peso 100 kg… hehehe) e mede 0,70 m x 1,98 m.

Dúvidas:

1. Posso laminar com poliéster ou seria melhor epoxi?

2. Qual densidade e espessura de espuma devo utilizar? A plataforma atual usa compensado de 10 mm de espessura revestido em um lado com tecido de fibra de vidro de 200 g/m2;

3. Preciso saturar a espuma com resina, esperar curar e depois laminar a fibra de vidro ou faço tudo de uma vez?

Sei que são muitas perguntas e também que a quantidade que comprarei é mínima, mas, vcs poderiam me ajudar?

Se tiverem um distribuidor na região do Grande Recife, ajuda.

Obrigado!

Barracuda Composites disse:

Bom dia Carlos,

Plataformas desse tipo com tráfego de pessoas costumam utilizar uma espuma de PVC com 60kg/m³ com 20mm de espessura laminada dos dois lados com 1 camada de 1mm de fibra de vidro.

Quanto a laminação da espuma, você pode fazer tudo em uma só etapa. Existe também a opção de você adquirir o painel já pronto, laminado. Essa opção é chamada de painel K-Lite.

A Barracuda não possui distribuidor em Recife, mas enviamos diretamente para todo o Brasil.

Jadyr Galera disse:

Pretendo trocar todo o convés do meu veleiro, um Samoa 29 e ao invez de compensado de 10 mm com 2 camadas de fv 400 gr/m² gostaria de usar o divinycell, vou laminar manualmente, qual a melhor opção de núcleo? Pelo cálculo do projeto a previsão é de 42 m² de área.

Barracuda Composites disse:

Oi Jadyr,

Voce pode usar a espuma de 60kg/m3 (Divinycell H60) com 10mm de espessura. Lamine cada uma das faces com um tecido biaxial de 600gr/m2 + mat 225gr/m2. Este tecido é o CM1808. Pode usar resina poliester. Peça o corte tipo DC que vai ser mais facil para voce fazer a colagem da espuma nas faces de fibra de vidro.

William Henrique Quinelato da Costa disse:

Boa noite

Quero fazer um projeto pequeno tipo Bass Bolt para aprender a trabalhar com o material e depois partir para um projeto maior

Minha dúvida é

Qual densidade e espessura usar e qual tipo de laminação fazer

Barracuda Composites disse:

Oi William,

Se o projeto é pequeno então você pode usar placas de 60 kg/m3. Existem vários cortes para poder moldar a espuma, ou então você usa a placa plana para dar o formato do seu casco. Quantos pés vai ter o comprimento do barco?

William Henrique Quinelato da Costa disse:

Vai ter 18 pés

E qual o tecido e a resina indicada

Barracuda Composites disse:

William,

Utilize resina poliéster com um tecido biaxial de fibra de vidro, como o XM1808. É muito fácil de trabalhar!

valter chamisso coca disse:

Aproveitando !!!

Numa embarcação pequena aconselhado usar XM1808 600 g/m² , correto ?

Quantas camadas devem ser utilizado na laminação ? caso seja apenas 1 deve-se sobrepor os tecidos nas suas emendas ? isto dificulta o acabamento nas emendas pois o laminado fica com o dobro da espessura.

Me corrija por favor ou existe uma solução diferente.

Valter

Barracuda Composites disse:

Oi Valter,

O dimensionamento de um painel sandwich, mesmo para uma embarcação pequena, depende do comprimento-velocidade-tamanho dos painéis do fundo-costado-convés. No livro Métodos Avançados de Construção em Composites você encontra vários gráficos que ajudam a dimensionar a espessura do núcleo sandiwch e a quantidade de fibra. Sugirimos dar uma olhada lá primeiro!

Se você estiver construindo com um molde macho e for sobrepor qualquer tecido, vai ter sim o dobro da espessura e então você vai ter que aplicar massa a lixar para igualar a superfície. Como você mesmo disse não existe recurso para não ter este trabalho de nivelar o overlap. Se o molde for fêmea nao esiste este problema e o “overlap” pode ficar aparente.

Eduardo Souza Do Amaral disse:

Boa noite ,

Tenho um veleiro de madeira e ocorreu apodrecimemto em algumas partes da Madeira.

Qual seria a melhor espessura e o.material mais indicado ?

Att

Eduardo

Barracuda Composites disse:

Oi Eduardo,

O material/espessura irá variar dependendo da região onde o reparo deve ser feito e do tamanho do barco. Qual a parte da embarcação que está com esse problema? E qual o tamanho do barco?

Frederico disse:

Boa noite! Tenho algumas dúvidas . Estas placas com ranhuras e furos em processo manual onde não há vacuo para sugar a resina, tenderia ao acúmulo de resina nas cavidades e também a formação de bolhas dentro destas ranhuras e sendo assim estas possibilidades não trariam uma descontinuidade na estrutura?;Obrigado por todo conhecimento dado a nós neste site.

Barracuda Composites disse:

Oi Frederico,

Para laminação manual o melhor é usar as placas do tipo GS (também chamado de SF) e colar com o adesivo corebond. Veja o link aqui da materia do MCB

Bruno disse:

qual divinycell eu uso para espelho de popa laminado com resina poliester ? Eu faria duas placas de mais ou menos 20mm cada.. nao quero colocar apenas uma de 50mm.. vou fazer o sandwich com um tecido de fibra de vidro fechando tudo.

Barracuda Composites disse:

Melhor material seria a espuma de alta densidade GR320 (20mm)

Como não tem no site da e-composites voce pode enviar um e-mail (abaixo) e solicitar

Entre em contacto com [email protected]

Erick Machado disse:

Olá boa noite,

Estou querendo desenvolver um projeto para Motorhome, vcs tem algum material para quem quer começar a trabalhar com isso, no início farei um projeto meu mas quero ampliar

Barracuda Composites disse:

Erick

A Barracuda vende uma grande quantidade de paineis K-lite que sao pre-fabricados.

As faces sao de tecido biaxial e nucleo de Divinycell. A espessura pode variar dependendo do tamanho do painel.

Ja fornecemos para projetos pequenos montados sob chassis de Toyota ou F250-400 ate caminhões.

Voce pode entrar em contacto pelo email: [email protected]

JSOÉ EDUARDO LOURENÇO disse:

Para dar rigidez ao convés do meu veleiro em fibra (veleiro de 1975), que está flexível ao caminharmos no convés, um Eng.º responsável pela construção de barcos/traineiras em fibra no estaleiro de Peniche, aconselhou-me a construir pelo interior(debaixo do convés) efetuar a construção de umas longarinas em L, fibrando com manta/rovim/manta, e utilizando o método de ensacamento.

Vendo os v/ produtos, presumo que as v/ placas GS são as indicadas para constituir as longarinas (molde) ficando no interior.

Agradecia se concorda que o V7 produto é o indicado e como colar no casco interior, para depois começar a com epoxy, produtos da WEST SYSTEMS.

Barracuda Composites disse:

Voce pode usar ripas de 50mm de espuma de pvc mas tambem pode usar madeira.

Imagino que seu conves (pela idade) seja de madeira