A construção amadora se beneficia muito de métodos de construção one-off como Strip Planking em espuma PVC e Power Flex, que permite ainda que os benefícios do processo de infusão sejam empregados em embarcações construídas sem o uso de moldes. No entanto, é inegável o benefício na produtividade e custo que o uso de moldes traz para construção seriada de embarcações.

Antes de construir essas ferramentas, deve-se ter em mente qual o processo de fabricação das peças que serão retiradas dos moldes, o espaço de trabalho na fábrica e como será a estrutura de reforço.

Por exemplo, se o molde for projeto para o processo de infusão, sua porosidade deve ser baixa e ele deve estar preparado para suportar a aplicação de pressão. Se as peças forem passar pelo processo de pós-cura, o molde deve estar preparado para suportar os ciclos térmicos aos quais será submetido.

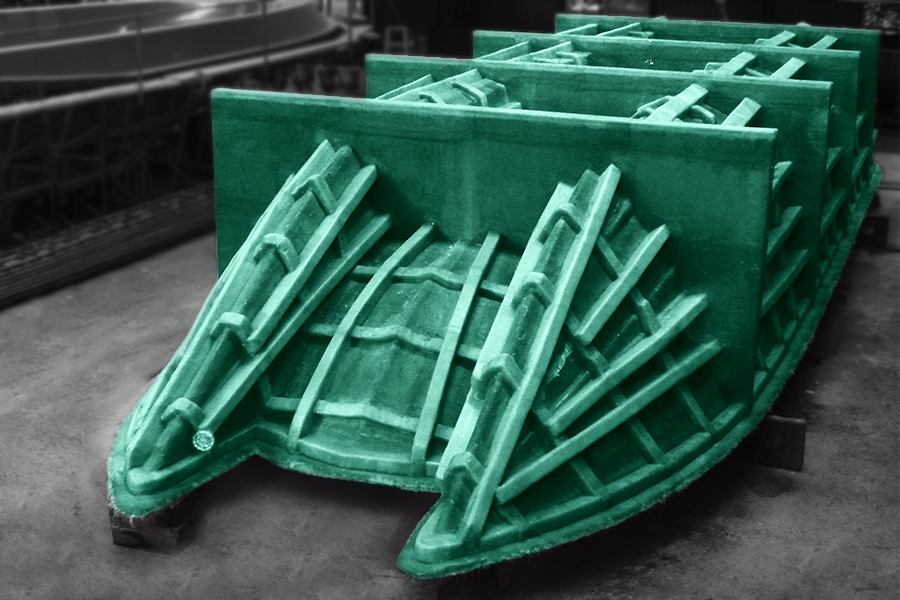

O espaço da fábrica combinado com as características da embarcação terá influência no projeto do molde uma vez que determina para onde ele deverá se movimentar durante a laminação e como será a desmoldagem da peça. É comum que os moldes sejam rotacionados para que os construtores tenham melhor acesso para aplicação do gelcoat e laminação do skin coat das embarcações. Já o desmolde da peça pode ser feito por meio do içamento após a cura ou pela separação das partes de moldes bipartidos. Sejam quais forem os casos, o molde deve ser construído com essas questões em mente.

O acabamento da superfície do molde é uma das suas características mais importantes. Qualquer defeito nessa etapa vai ser reproduzido e requerer trabalho nas dezenas ou até centenas de peças que serão produzidas a partir dele, portanto não se deve economizar em materiais ou tempo para criar o melhor acabamento possível.

Em geral, os cascos e conveses de embarcações são construídos a partir de molde fêmea, já que é importante que suas superfícies externas sejam bem-acabadas. A produção desse tipo de ferramenta deve ser feita a partir de um plugue ou de uma embarcação previamente produzida, mas nos dois casos a superfície deve estar livre de qualquer imperfeição.

O início da construção de um molde sobre o plugue ou modelo deve começar com a laminação manual do skin coat composto por duas camadas de manta de 300 g/m² mais quatro camadas de 450 g/m², totalizando 2400 g/m². As mantas mais leves fornecem um acabamento melhor, portanto são laminadas primeiro. Com esse propósito, alguns construtores laminam antes um produto chamado véu de superfície que é uma manta de gramatura muito baixa e que apresentará um teor de resina de 95% no laminado final. Apesar do resultado inicial ser um acabamento impecável, isso aumenta a probabilidade de distorções na superfície do molde por conta da contração da resina.

É ideal que tanto a resina quanto o gelcoat utilizados na construção de moldes sejam de linhas de produtos desenvolvidas para esse fim. Mesmo que os moldes não sejam submetidos à pós-cura, o processo de cura exotérmica das resinas poliéster utilizadas na construção náutica vai estressar a ferramenta, que deve ser construída com resinas com alto HDT (heat distosion temperature) que impedem que a fadiga térmica prejudique a qualidade da superfície do molde em um curto período de tempo.

A resistência química também é uma característica importante da resina, já que ela será constantemente atacada por monômeros de estireno. Por essas razões, é muito comum que se utilizem estervinílicas e epoxy, que também possuem HDT muito mais alto que a poliéster tradicional.

Depois do skin coat, devem ainda ser laminadas algumas camadas de tecidos bidirecionais de alta gramatura, totalizando cerca de 1800 g/m² de tecido e 900 g/m² de manta para estruturar o molde. Dessa forma é possível assegurar que o molde terá espessura e resistência compatível com as tarefas que deverá desempenhar.

Essas são algumas das questões mais importantes a serem levantadas no processo de projeto e construção de moldes para embarcações fabricadas em série. Mais detalhes são descritos no livro Manual de Construção de Barcos.

Elizabeth disse:

Existem empresas que fazem moldes aqui no Brasil?

Barracuda Composites disse:

Oi Elizabeth!

Existem, mas a maioria dos estaleiros constroem seus próprios moldes. É uma tecnologia complexa e poucos construtores têm habilidade para fazer um molde bem feito.

Bruno Simas disse:

Poderiam me informar quanto custa fazer um molde?

Barracuda Composites disse:

Olá, Bruno

É difícil quantificar de maneira genérica sem saber qual é o tamanho do barco e o grau de complexidade do molde, mas uma boa estimativa é que um molde custa cerca de 4 ou 5 vezes o preço da peça final. Assim, caso um casco custe R$100mil, para construir um molde de boa qualidade você terá que desembolsar entre R$400mil e R$500mil.