A construção de barcos one-off é muito comum entre construtores amadores que não desejam replicar o mesmo projeto em quantidade suficiente para que o custo da construção de um molde se justifique. Cascos multichine também são uma estratégia popular, já que a geometria simples facilita e acelera a construção.

Algumas semanas atrás, o blog abordou o método de Strip Planking em Espuma PVC, processo eficiente e ideal para cascos com muita curvatura e em especial veleiros, já que diminui os custos relacionados aos materiais principalmente por possibilitar o uso de resina poliéster. Além, é claro, de que a construção sandwich em espumas PVC pode ser mais leve e ter propriedades mecânicas e durabilidade muito melhores do que as de madeira e compensados navais utilizados no strip planking tradicional.

Durante o desenvolvimento da construção de um casco utilizando o método e Strip Planking em Espuma PVC percebeu-se que seria possível tornar o processo ainda mais rápido se as placas que cobrem grandes áreas planas fossem previamente laminadas e depois consolidadas por meio da abordagem stitch and glue que originalmente também é utilizada com madeira compensada.

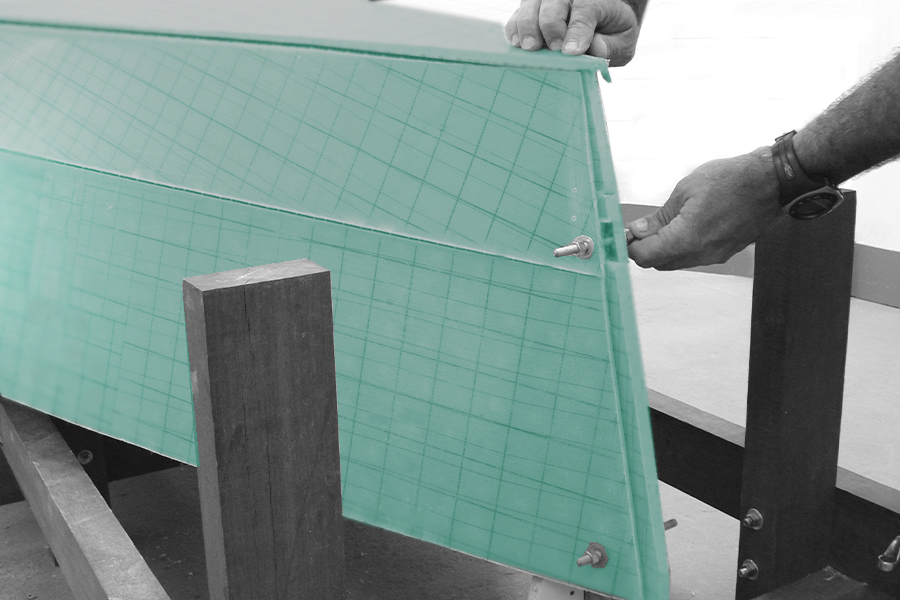

Levando em conta que as placas planas em sandwich seriam laminadas previamente, porque não utilizar um método mais eficiente, que produz laminados com melhores propriedades mecânicas, mais leves e com uma qualidade melhor? Dessa reflexão nasceu o método Power Flex, que utiliza painéis pré-fabricados diretamente instalados sobre um cavername temporário do barco e tem como vantagem a produção de barcos por um processo mais rápido, econômico e eficiente.

Esses painéis são chamados K-Lite, laminados sandwich construídos com duas faces rígidas de fibra de vidro com núcleo de Divinycell pelo processo de infusão a vácuo, o que permite não só a perfeita compactação dos materiais, mas também possibilita o uso de resina poliéster.

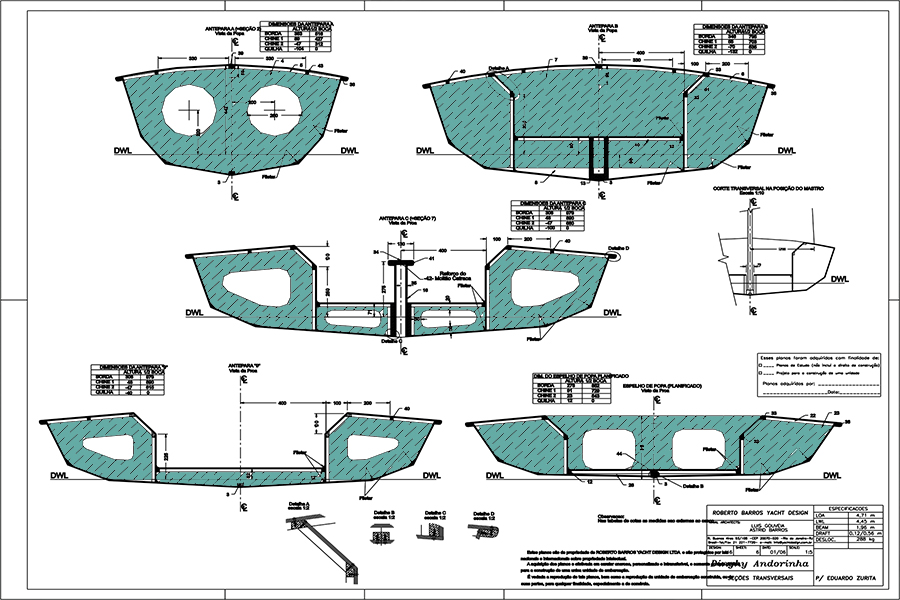

Para comprovar a eficácia do método Power Flex, os engenheiros da Barracuda construíram o dingue Andorinha, projeto do escritório do renomado projetista brasileiro Roberto “Cabinho” Barros, concebido especialmente para incentivar construtores amadores. O processo de construção foi detalhadamente documentado e está descrito no livro Técnica e Prática de Laminação em Composites.

Nas próximas semanas os posts do blog comtemplarão todas as etapas e detalhes do método de Power Flex, capaz de construir embarcações elegantes e eficientes com uma longa vida útil. Serão exploradas as etapas de laminação dos eficientes painéis K-Lite, de montagem do picadeiro e cavernas, da montagem dos painéis sobre as cavernas, da laminação dos tapes de costura e colagem e de acabamento final do casco.

Leonardo Dias disse:

O que são cascos multichine?

Barracuda Composites disse:

Oi Leonardo,

São cascos com forma poligonal, construídos majoritariamente com formas planas, ou com curvatura simples. Esse tipo de casco facilita bastante a construção do barco.

Luisa Mariel disse:

Porque a infusão prévia dos painéis K-Lite é uma vantagem em relação à laminação manual do casco?

Barracuda Composites disse:

Oi Luisa,

Há uma série de vantagens! A primeira é a velocidade de montagem do casco, que consistirá apenas da colocação dos painéis no cavername por meio da técnica stitch and glue e posterior colagem. Além disso, a infusão permite a construção de um painel mais leve, com maior teor de fibra – portanto mais resistente e rígido – e com menor consumo de resina. Fora que tanto a limpeza e organização do espaço de trabalho quanto as condições do ambiente para os laminadores quando a infusão é feita são muito melhores do que em relação a laminação manual.

Felipe Nascimento disse:

A dimensão dos painéis K-Lite não é limitada pelo tamanho da placa de PVC?

Barracuda Composites disse:

Olá, Felipe

Vamos abordar com mais detalhes essa questão no post da semana que vem, mas o tamanho das placas de espuma PVC não limita o tamanho dos painéis. Em teoria, é possível infundir uma placa de qualquer tamanho desde que se tenha uma superfície adequada e grande o suficiente. Ao invés de utilizar uma placa, é possível utilizar um conjunto posicionados da forma que o construtor precisar e não é necessário nem realizar a colagem delas antes da infusão.

Anderson disse:

Olá. Esses painéis k-lite podem ser adquiridos onde? O peso final de um casco feito por esse processo é menor que um feito em plyglas? E quanto à resistencia? Att

Barracuda Composites disse:

Olá, Anderson

Você pode entrar em contato com a Barracuda ([email protected]) para adquirir painéis k-lite com as características que você desejar. Uma das grandes vantagens do uso de materiais compostos em relação a madeira é a capacidade de construir de forma mais eficiente, ou seja, produzir peças mais leves, mais resistentes e mais rígidas.

Michael disse:

Olá, saudações…pensando em um casco multichine, poderiam ser utilizados painéis k-lite já confeccionados com uma camada externa em fibra de carbono para os cortes abaixo da linha dágua ou de uma certa parte do casco para baixo? por ser multichine as emendas das placas desperdiçaria a resistência da fibra de carbono? ou seria aconselhado laminar manualmente os paineis k-lite após instalados? desde já obrigado

Barracuda Composites disse:

Olá, Michael

É possível sim utilizar os painéis k-lite previamente laminados com fibra de carbono. Definitivamente terão um desempenho mecânico melhor mesmo com as emendas do que teriam se fossem laminados manualmente. Essa, na verdade, é a vantagem de método power flex, a possibilidade de utilizar o desempenho mecânico proporcionado pela infusão a vácuo sem a necessidade de construir um molde de alto custo.

Joni disse:

Me interesso na contrução de um veleiro 36 pés no método Power flex é possível?

Barracuda Composites disse:

Olá Joni,

É possível sim. Principalmente se o casco for multichine, o método Power Flex é uma ótima alternativa.

Michael disse:

Saudações…..tenho algumas dúvidas pontuais…o método Power Flex também estaria sujeito a osmose? no caso de risco ou batida leve no casco perfurando a laminação, o meio de PVC absorve água? adotando uma folha final de fibra de carbona na laminação reduziria esse risco? qual seria a resistência ao cisalhamento de uma placa power flex com e sem fibra de carbono ( placa de 20mm por exemplo com fibra de carbono de menor orçamento)? desde já obrigado

Barracuda Composites disse:

Olá, Michael

Qualquer laminado em contato com a água está sujeito a osmose. A intensidade desse fenômeno vai variar de acordo com a resina que você vai utilizar. O uso combinado de núcleos PVC com faces laminadas com resinas poliéster isoftálicas (que já possuem uma resistência à hidrólise superior às ortofitálicas) já é o suficiente para contornar esse problema, até porque as espumas PVC possuem células fechadas e não absorvem água.

Já o cisalhamento em um painel sandwich é essencialmente suportado pelo material de núcleo. Em teoria, a resistência ao cisalhamento da espuma do núcleo é a resistência de cisalhamento do painel. Na prática, isso vai depender de uma série de fatores que incluem a qualidade da execução do processo de fabricação, a integridade da junta adesiva, etc. Para ter números exatos sobre essa propriedade, não há outra maneira senão o ensaio mecânico de amostras do material.

Glaydnilson Ribeiro disse:

Olá estou feliz em encontrar tantas informações neste assunto,teria algum curso direcionado a construção com essas novas tecnologia de construção náutica.

Barracuda Composites disse:

Olá Glaydnilson,

No momento não sabemos informar sobre cursos direcionados para área de novas tecnologias na construção náutica.

Eduardo Reis disse:

Boa tarde!

Estou pensando em construir um veleiro com strip planking em espumande PVC, e me interessei pela vantagem das placas K-LITE. No processo de construção como é feita a união dos strips de k-lite? São apenas colados como no processo de strip em espuma de pvc pura? É necessário fazer uma laminação posterior a montagem para que todo conjunto fique “amarrado”?

Barracuda Composites disse:

Oi Eduardo,

São duas coisas diferentes. Na construção em strip planking de espuma de PVC você recobre o plug com ripas de espuma. Depois lamina por cima, desmolda o casco do plug e lamina por dentro. Já a construção com k-lite requer que o casco tenha formas planas para você poder usar placas pré-laminadas em sandwich, pelo método de infusão! Compreendeu?

June disse:

I like the valuable information you provide in your articles.

I’ll bookmark your blog and check again here regularly. I am quite certain I’ll learn many new stuff right here!

Best of luck for the next!

Daniel disse:

Seria possível uma laminação a vácuo sobre as placas pré lâminas ou vocês acham que teria uma torção sobre elas? Obrigado

Barracuda Composites disse:

Oi Daniel,

Pode nos dizer exatamente o que você pretende fazer? Dessa forma fica mais fácil de ajudarmos.

Ravi Gian disse:

Esses paineis k-lite são comercializados? Eu poderia compralos da mesma forma que é possivel comprar compensado naval?

Barracuda Composites disse:

Sim. Voce pode contatar a Barracuda >> [email protected]

Voce precisa passar a espessura e densidade da espuma. Normalmente é de 60kg/m3

Os painéis são feitos por infusão e podem ter 1 ou 2 tecidos biaxiais por face dependendo da sua aplicação.

A dimensao maxima é de 4800 x 2400mm

José disse:

Boa Tarde, estou pensando em comprar o projeto do dinghy andorinha, e gostaria de saber se já conseguiria comprar com vocês os painéis já cortados?

Obrigado

Barracuda Composites disse:

Pode sim entretanto nao estamos mais fornecendo em kits este barco

Voce pode pedir em placas

Rafael Levy Martins disse:

Olá,

Para a fabricação das placas planas com bolsa de vácuo é necessário ter uma mesa, relativamente grande e plana. Qual seria uma solução para construir uma mesa que apresente um bom resultado a um custo acessível?

Uma placa de mdf liso (com revestimento liso) com reforço de metalon por baixo seria uma opção?

Obrigado,

Rafael.

Barracuda Composites disse:

Sim! Esta eh a melhor opção.

Atenção se voce for emendar as placas porque pode haver vazamento nas emendas e voce não conseguir fazer 1oo% de vácuo

DIEGO disse:

Por favor, os painéis k-lite admitem flexibilidade para atender aos contornos suaves dos frames?

Barracuda Composites disse:

se o raio de curvatura for grande paineies de 6mm e 10mm tem boa curvatura

pode imaginar a mesma flexibilidade de uma chapa de compensado da mesma espessura