As espumas de PVC são um dos tipos de núcleo sandwich mais utilizado na construção em materiais compostos e especialmente em embarcações. As últimas formulações disponíveis oferecem enormes vantagens para a construção de laminados de alta performance, como carros, trens, embarcações, aeronaves e geradores de energia eólica. Algumas espumas de PVC oferecem quase o mesmo desempenho estrutural e baixo peso que os honeycombs utilizados na indústria aeroespacial, além de permitir a laminação direta sobre sua superfície, e o mais importante, com um custo bem menor.

As espumas de PVC possuem altíssima resistência à compressão e ao cisalhamento, além de excelente resistência química e permitem uma deformação por cisalhamento de até 50% o que as tornam insuperáveis onde se necessita resistência dinâmica. Sua temperatura de operação varia entre –40°C e 120°C embora algumas espumas possam ser curadas a mais de 160°C . Além disso, sua formulação e produção fazem com que elas tenham 100% de células fechadas, o que impede a absorção de água.

Estas espumas sintéticas são produzidas a partir de uma mistura de polímeros e resinas à base de policloreto de vinila (PVC) em um processo computadorizado que garante a precisão na formulação dos componentes químicos. A partir deste ponto, a mistura é colocada em pequenas formas metálicas, onde passa por um processo de aumento de temperatura e pressão. Logo após, é expandida com vapor d’água, curada em ambientes climatizados e estabilizados termicamente, antes de ser levada para processamento e corte. O processo de fabricação de uma espuma deste tipo leva de três a quatro semanas até os blocos estarem prontos para serem trabalhados. Dependendo da densidade da espuma, o tempo pode chegar a oito semanas.

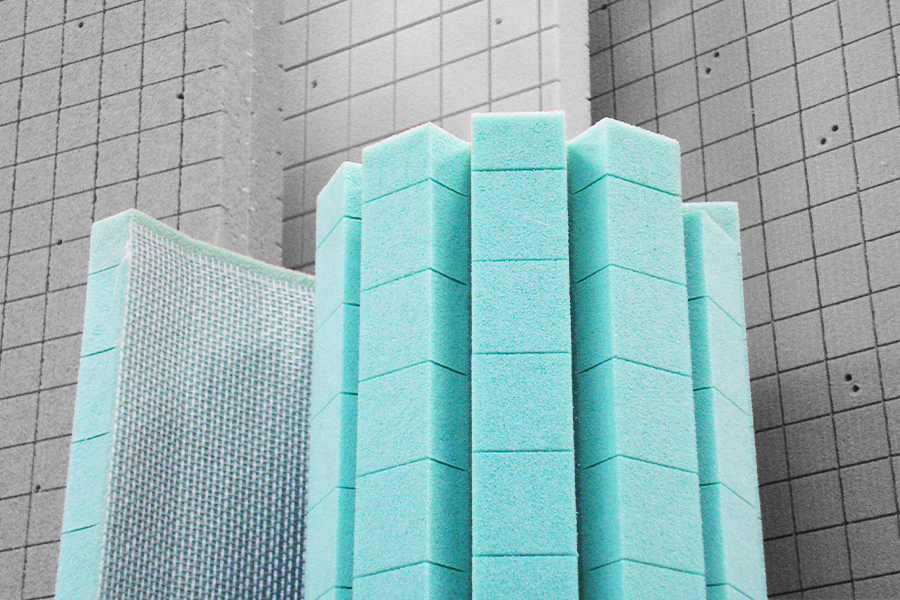

As espumas de PVC são fabricadas em diversas densidades, as mais comuns são 40, 45, 60, 80, 100, 130, 160, 200 a 250 kg/m³. Cada densidade é codificada por uma cor diferente e suas espessuras variam de 3 até 75mm.

É lógico que existe uma variedade imensa de outros produtos feitos a partir deste mesmo material e eles podem ser solicitados de acordo com sua aplicação específica. Existem vários tipos de corte disponíveis no mercado, alguns exemplos são DC, DCI, GSP, GS, GSN, GSNS ou GSH, cada um desses cortes possui sua função dentro do seu projeto e método de fabricação. As espumas com cortes para infusão são projetadas para atender a permeabilidade da resina dentro do laminado, com perfurações e ranhuras para conduzir a resina pela peça. A configuração de cortes longitudinais e transversais possibilita que o projetista possa direcionar a frente de resina para onde ele achar mais interessante ou onde houver uma maior concentração de fibras com baixa permeabilidade.

Renan Ribeiro disse:

Existe alguma razão porque algumas espumas de PVC tem cor e outras não?

Barracuda Composites disse:

Renan,

A cor é para você poder codificar a densidade. O aumento da densidade da espuma implica no aumento de propriedades mecânicas. As densidades mais comuns são 45 kg/m3 (roxo) – 60 kg/m3 (amarelo) – 80 kgs/m3 (verde)

ivo Maia disse:

Posso prensar MDF fino frente/verso na prensa quente?

Barracuda Composites disse:

Voce vai curvar o MDF?

Charles Nascimento disse:

Bom dia amigo , preciso de uma espuma de PVC flexível , provavelmente de 30Kg/m com 75mm de espessura para fazer boias . a que eu tive acesso de amostra é na cor preta . seria possível fazer o levantamento desse produto?

No aguardo, obrigado

Barracuda Composites disse:

Só trabalhamos com espumas de PVC estrutural rígida!