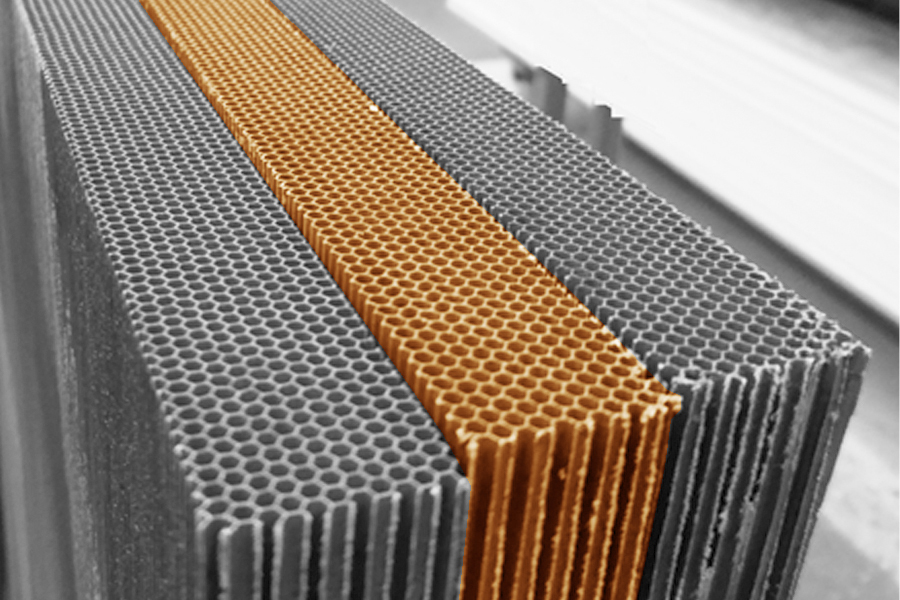

As colmeias, conhecidas como honeycombs, foram desenvolvidas principalmente para o uso na indústria aeronáutica e aeroespacial, embora exista hoje uma linha desses produtos destinados à construção de barcos. Os honeycombs podem ser construídos de papel impregnados com resina, fibra de vidro, carbono, fibras aramidas, polietileno e alumínio.

Embora o conceito do uso de uma estrutura em forma de colmeia como material sandwich este tipo de material não se presta ao uso no processo de infusão pois todo o interior da célula seria impregnado ou preenchido com resina o que elevaria imensamente o peso da estrutura final.

Materiais de núcleos tipo colmeia possuem uma maior capacidade de compressão e cisalhamento do que qualquer outro com densidade equivalente. Esta é a razão de seu uso em aplicações onde baixo peso e rigidez são importantes.

As células dos honeycombs podem ter vários tipos de configuração, mas as mais usuais são as células hexagonais, triangulares e quadradas. Todas elas possuem boas propriedades mecânicas com baixas densidades, resistência ao impacto e à fadiga. Além disso, as de alumínio e fibras aramidas do tipo Nomex são resistentes ao fogo e possuem temperatura máxima de operação perto de 150°C. As densidades mais usuais das colméias do tipo Nomex são 32, 48, 64 e 96 kg/m3 com células hexagonais que podem ter as seguintes dimensões: 1/8, 1/16 e ¼ de polegadas.

A matéria-prima básica de colmeis do tipo Nomex é um papel produzido a partir de fibras aramidas e recoberto com uma resina fenólica de alta resistência à temperatura. Há vários materiais que compartilham propriedades estruturais desse tipo, mas as de fibra aramida do tipo Nomex são as que possuem o melhor desempenho.

Uma das variações deste material, que tem tido uma boa aceitação em estruturas de alta performance, são as colméias fabricadas a partir de uma fibra para-aramida ou equivalente, impregnadas com resina fenólica. Este tipo de honeycomb é superior à do tipo Nomex e pode ser encontrado nas densidades 32, 40,48, 72 e 96 kg/m3, e suas propriedades mecânicas são aproximadamente 25% maiores que as do Nomex.

As propriedades mecânicas de todos os materiais do tipo honeycomb são listadas nas direções “L” (longitudinal) e “W” (transversal) e dependendo do tipo de construção e formato de célula, elas podem variar em até 100%. Durante a construção deve ser observada a colocação correta da direção da placa de honeycomb de modo que os requisitos de resistência em ambas as direções sejam atendidos.

Eduardo Gançalves disse:

Qual o melhor tipo de laminado para utilizar o honeycomb de aramida?

Barracuda Composites disse:

Eduardo,

Como o Honeycomb de Aramida é um material caro, ele costuma ser utilizado em embarcações de alta performance como veleiros de regata. Temos como bons exemplos os veleiros da Volvo Ocean Race e American’s Cup.

Rodolpho disse:

Acho a melhor combinacao de Nomex + Fibra de Carbono. Se possivel em forma de prepreg.

Leonardo Santos disse:

Estou pensando em trocar os núcleos de algumas peças que costumo construir com PVC para honeycomb para reduzir o peso final de algumas peças fabricadas por laminação manual. Essa seria uma boa estratégia?

Barracuda Composites disse:

Não seria a melhor estratégia. Honeycombs possuem um custo muito alto e para aproveitar ao máximo suas características, é ideal que a colagem das faces seja feita por meio da utilização de vácuo, muitas vezes até mesmo em condições controladas de temperatura e pressão. A laminação manual não é capaz de fazer uma colagem adequada. Mas para reduzir o peso dessas peças de uma forma mais eficiente economicamente, talvez seja melhor estudar mudar a estratégia de laminação para vaccum bag ou até mesmo infusão, já que a espuma de PVC facilita muito esse tipo de processo.

adriano disse:

como se aplicaria o uso de honeycomb na laminação de divinicel?

substitui o tecido normal?

possui mais reistencia?

poderia um tecnico me ligar?

51 995647325

Barracuda Composites disse:

Olá, Adriano

O Divinycell e o honeycomb possuem a mesma função, mas propriedades mecânicas diferentes. Ambos fazem o papel do núcleo em painéis sanduíche, um elemento central de baixa densidade que impõe uma distância às faces de fibra, que possuem alta rigidez e resistência. Essa distância que o núcleo impõe aumenta a inércia da seção transversal, o que acaba aumentando significativamente a rigidez do painel sem aumentar sua massa. O Divinycell possui um custo benefício melhor, enquanto os honeycombs apresentam as melhores propriedades específicas do mercado quando são fabricados em Nomex® ou alumínio. Eles não são usados em conjunto e ambos precisam de faces laminadas com tecidos de fibra de alta resistência. Você pode entrar em contato conosco pelo e-mail [email protected] para mais esclarecimentos.

Marcos Barretto disse:

Bom dia, Podemos utilizar o coremat ao invés do Divinycell e Honeycomb? Seria vantajoso em termos de segurança? Com relação ao custo qual o impacto do uso do coremat? Grato.

Barracuda Composites disse:

Olá, Marcos

Tudo depende da sua aplicação e do produto que você quer utilizar. Em geral, os núcleos coremat vem em espessuras menores (de 2 a 4 mm) e possuem um resin uptake alto em comparação com as espumas de PVC. Seu custo pode ser equipado ao da espuma de PVC de 60 kg/m3 e ele não é tanto utilizado para construção de painéis mais rígidos quanto é utilizado para diminuir o fenômeno de print-through de peças laminadas com vácuo. Em termos de segurança, o Divinycell e o Honeycomb já possuem características bem diferentes entre si e existem espumas de PVC com alta resistência à combustão que são utilizadas no interior de aeronaves. O Honeycomb de alumínio é muito mais seguro em relação à isso do que o de polipropileno, por exemplo.

Claudio De Agostino disse:

Por favor, anteparas estruturais em barcos utilizando-se Divinicel e carbono, comparado ao compensado naval, para a mesma resistência, quanto diminuiria mais ou menos o peso em percentual?

Barracuda Composites disse:

Oi Claudio,

Tudo depende do plano de laminação e do que a embarcação precisa em sua estrutura, mas em termos gerais, é possível comparar as densidades. O compensado naval tem uma densidade de 650 kg/m³, enquanto uma espuma de PVC utilizada em anteparas pode ter 60 kg/m³, ou seja, menos de 1/10 do peso. Você ainda deve considerar o peso da fibra, da resina, do resina uptake e do adesivo, se necessário, como você pode ver no posto Como Estimar o Peso de um Laminado. Mesmo assim, você terá uma estrutura mais leve.

É importante ainda considerar o custo, principalmente se você vai utilizar fibra de carbono. Normalmente anteparas são construídas com tecidos biaxiais de fibra de vidro, que tem um custo bem menor em comparação com a fibra de carbono.

Além disso, você terá uma estrutura mais leve e provavelmente mais resistente que a de compensado naval.

Carlos Eduardo disse:

Boa tarde, como fazer a laminação pós nucleo de honeycomb… ?

Obrigado!

Barracuda Composites disse:

Olá, Carlos

O único processo de fabricação que não é compatível com os honeycombs é a infusão a vácuo, que preencheria os espaços vazios com resina e prejudicaria a eficiência do núcleo.

A parte mais difícil é garantir a aderência das faces com o núcleo, já que a área de contato entre os dois elementos é bastante reduzida. Você deve utilizar uma resina de alta viscosidade para que também não tenha um escorrimento excessivo para dentro dos espaços vazios.

No post sobre construção sandwich com prepregs, método muito utilizado para construção com honeycombs, descrevemos o passo a passo para construção de painéis sandwich com essa técnica que utiliza um filme adesivo e o uso de pressão de vácuo para garantir a adesão entre as partes.

Paulo disse:

Bom dia , onde compro este honecomb de polipropileno ??

Barracuda Composites disse:

Oi Paulo!

Você encontra Honeycomb de Polipropileno e de Aramida na loja da E-Composites.

Carlos Eduardo disse:

Bom dia, o honeycomb de 4mm ainda esta em falta…..

Barracuda Composites disse:

Oi Carlos!

No site da E-Composites você encontra o Honeycomb em 4mm!

Marcos disse:

em relação aos honeycomb, tenho algumas dúvidas.

1- honeycomb pode ser utilizado para construção do casco da embarcação e seria possível a utilização para estruturação somente da canoa do casco (de modo que tornasse maior a resistência) e as laterais do casco utilizar espuma de pvc

2 – poderia ser utilizado honeycomb de aramida até uma altura e de fibra acima?

3 – sendo o interior do honeycomb preenchido por resina, isso não acarretaria num aumento do custo de construção?

Barracuda Composites disse:

1- honeycomb pode ser utilizado para construção do casco da embarcação e seria possível a utilização para estruturação somente da canoa do casco (de modo que tornasse maior a resistência) e as laterais do casco utilizar espuma de pvc.

É mais simples voce usar somente um material. Ou faz tudo de espuma de PVC ou tudo de honeycomb aramida (Nomex). Voce tem que considerar também que dependendo da espessura vocee vai ter que preformar o honeycomb.

2 – poderia ser utilizado honeycomb de aramida até uma altura e de fibra acima?

Como falei antes acho melhor voc usar somente um material.

3 – sendo o interior do honeycomb preenchido por resina, isso não acarretaria num aumento do custo de construção?

O honeycomb nao deve ser preenchido de resina por isto voce tem que utilizar vacuum bag com uma pré impregnação de resina sobre a fibra primeiro.

André Campolim Gonçalves disse:

Ola bom dia viu eu tenho algumas chapas de aramidas aonde que eu vendo ?

Barracuda Composites disse:

Chapas de que? Honeycombs?

Qual as espessuras e dimensoes?

Sabe qual eh o grade e o fabricante?