O processo de infusão a vácuo, certamente não é um processo novo, mas é um dos que apresenta melhor custo benefício para a produção seriada de embarcações. Suas raízes estão ligadas ao trabalho de pesquisa do francês Henry Darcy que, em seu último trabalho intitulado “Les Fontaines Publiques de la Ville de Dijon”, realizou um experimento que descreveu a equação que rege o fluxo de um fluido atravessando um meio poroso.

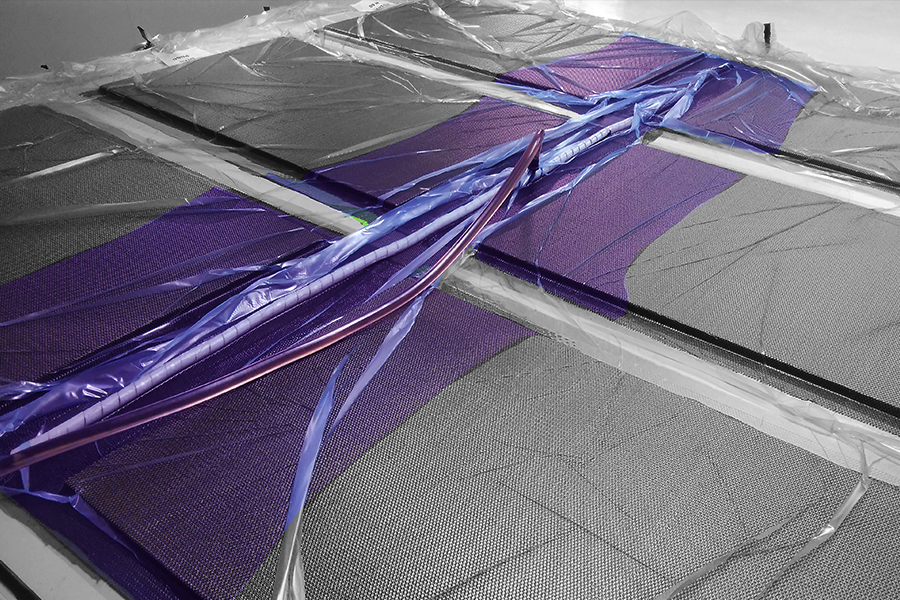

A primeira patente desse processo foi registrada em 1940 e ficou conhecida como Método Marco e desde então houve tremenda evolução e o método ganhou diversas variações, ficando conhecido por diversas alcunhas, como VARTM, SCRIMP, VIP, LRI, entre muitas outras abreviações que também indicam particularidades em cada um desses processos. A sequência de laminação requer apenas o peel ply e a bolsa de vácuo, dispensando o uso do filme perfurado e o breather, necessários para o processo de vacuum bag.

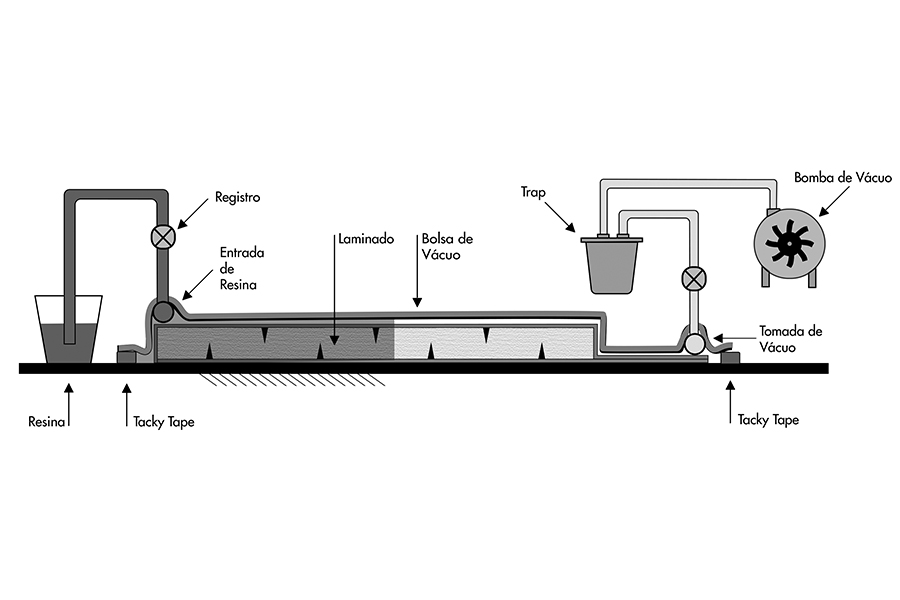

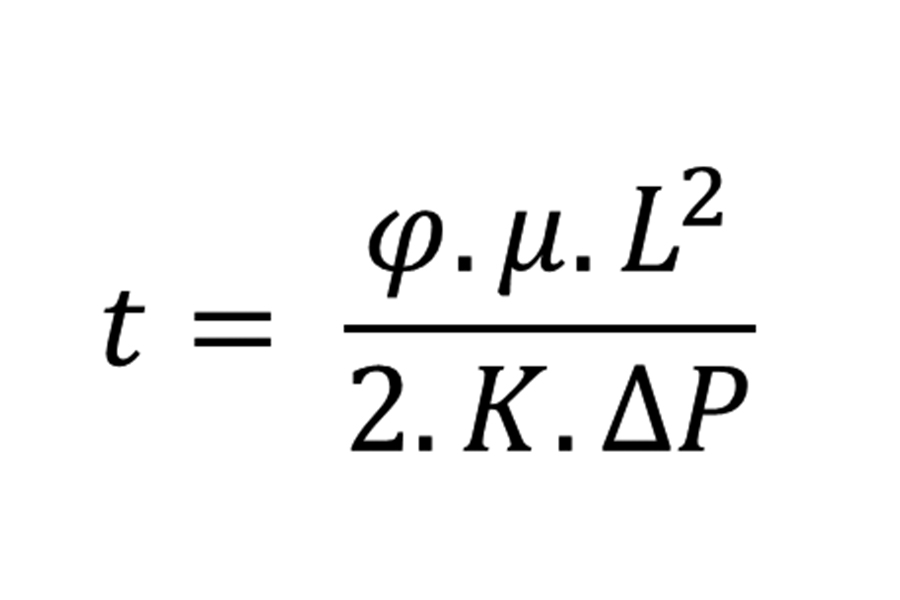

Em todas as suas formas, o processo de infusão preserva o princípio de utilizar vácuo para puxar a resina líquida através do reforço seco. Isso confere diversas vantagens para a fabricação de peças seriadas, a começar pela produtividade de poder trabalhar com os reforços secos. Não precisar manusear resina em forma líquida também possibilita maior limpeza durante a laminação e diminui o desperdício. Uma grande vantagem da infusão a vácuo também é o controle que se tem sobre o processo, que é regido pela equação de Darcy:

O tempo t de infusão de um painel laminado depende da porosidade φ e permeabilidade K do meio a ser preenchido pela resina de viscosidade μ sob um gradiente de pressão ΔP. Essa informação permite realizar um controle e um planejamento da produção que nem a laminação manual nem por vacuum bag são capazes de proporcionar. A utilização de um gradiente de pressão perto de 1 atm responsável por distribuir a resina pelo laminado garante não só uniformidade no teor de fibras das peças, mas também um aumento nessa propriedade e uma diminuição no teor de vazios, melhorando o desempenho mecânico de uma estrutura construída com materiais compostos.

A partir de uma equação que rege o fenômeno, é possível também utilizar softwares para planejar o processo e definir qual a melhor estratégia de infusão antes mesmo de iniciar a produção de uma peça por meio de flow models.

Em suma, a infusão a vácuo é capaz de construir mais rápido, com mais resistência e menor peso do que a laminação manual. Em um primeiro momento, pode parecer um processo complexo e com muitas variáveis, mas depois de dominar o processo, o construtor amador ou profissional vai ser capaz de fabricar com muito mais eficiência. O novo livro de Jorge Nasseh, intitulado Processo de Infusão a Vácuo em Composites compartilha com leitor todos os aspectos práticos e teóricos do método, com uma linguagem e ilustrações didáticas que apenas décadas de experiência com processamento de composites são capazes de produzir.

Gabriel Souza disse:

Como encontrar o valor das variáveis da equação que estima o tempo de infusão?

Barracuda Composites disse:

Olá, Gabriel

A porosidade do laminado e a viscosidade da resina normalmente são informadas no datasheet dos produtos. A pressão utilizada depende do local em que a infusão é realizada, mas ao nível do mar esse valor é de 1 atm. Para estimar a permeabilidade, o post de Teste de Permeabilidade explica o passo-a-passo detalhado para você.

Lucas Duarte disse:

Eu tentei infundir uma placa laminada composta de quatro camadas de tecido biaxial e tive dificuldade para fazer a resina infundir toda a placa antes do gel time da resina. O que posso fazer para contornar esse problema?

Barracuda Composites disse:

Olá, Lucas

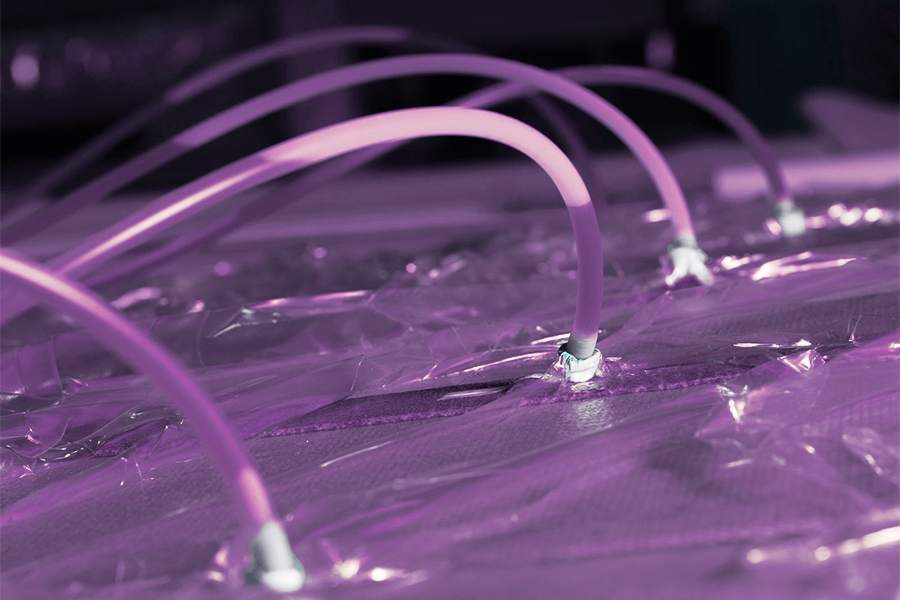

Quando há aplicação de pressão, os tecidos são compactados e sua permeabilidade diminui muito, dificultando a passagem da resina. Idealmente, para resolver isso você pode utilizar um núcleo de espuma PVC com corte DCI que também vai aumentar a rigidez da sua placa. O post sobre Tipos de Grooving vai te explicar um pouco melhor a lógica por trás do uso de núcleos de espuma para aumentar a permeabilidade e ajudar o fluxo de resina no processo de infusão. No entanto, se o seu painel precisar mesmo ser de laminado sólido, você pode mudar a estratégia e colocar múltiplas entradas de resina ao longo da placa para que a distância a percorrer seja menor e seja possível infundir todo o laminado com sucesso.

Maria Bernardi disse:

O que são estratégias de infusão?

Barracuda Composites disse:

Apesar da lógica por trás do processo de infusão ser simples, há diferentes maneiras de realizá-lo. Pode-se variar o número de entradas de resina, os locais em que elas estão posicionadas, adicionar linhas secundárias, entre outras opções. Mais detalhes sobre as opções de estratégias de infusão são descritos em detalhes no Capítulo 11 do livro Processo de Infusão a Vácuo em Composites.

Rafael Santos disse:

É muito difícil adaptar a produção de um barco que normalmente é fabricado em laminação manual para a laminação por infusão?

Barracuda Composites disse:

Rafael,

Depende principalmente do molde que você estiver utilizando. Em geral, não há uma grande preocupação para que os moldes usados para laminação manual sejam estanques, mas os moldes para infusão devem aguentar pressões próximas de 1 atm sem apresentar nenhum vazamento. É preciso garantir que seu molde consiga suportar essas condições e, em geral, alguma adaptação na lista de materiais será necessária. A quantidade de resina utilizada será menor, já que a infusão tem um teor de resina médio de 35% apenas, e é interessante que a estrutura seja sandwich com núcleos de espuma PVC para ajudar na permeabilidade da resina ao longo do casco. Apesar do investimento inicial maior, ele com certeza será amortizado conforme mais barcos forem tirados do molde e a qualidade e resistência da estrutura será muito superior quando comparada ao casco produzido por laminação manual.

Carlos Augusto disse:

Qual função do FLOW MEDIA e como ele ajuda na qualidade do laminado?

Barracuda Composites disse:

Olá, Carlos

Não necessariamente, inclusive é interessante evitar o uso do flow media justamente porque ele piora a qualidade superficial da peça. No entanto, alguns laminados possuem baixa permeabilidade, ou seja, a resina encontra muita dificuldade de permear o tecidos e demora muito tempo para impregnar o laminado. Esse tempo pode se tornar proibitivo se esse intervalo for maior que o tempo de gel da resina. Isso acontece muito na infusão de laminados sólidos que não possuem os núcleos porosos através dos quais a resina pode viajar.

A função do flow media, então, é ser um consumível com alta permeabilidade que ajuda a distribuir a resina de forma rápida por toda a superfície do laminado. Dessa forma, a resina não precisa impregnar o laminado ao longo de seu comprimento e sim através de sua espessura, o que ocorre muito mais rápido e viabiliza a infusão.

Em suma, o flow media é um consumível de alta permeabilidade que ajuda a distribuir a resina de forma muito mais rápida ao longo do laminado.

Murilo Souza Garcia disse:

Boa tarde,

Irei fazer a infusão à vácuo de uma peça, e gostaria de saber como dimensionar as perdas de resina, como por exemplo à que ficará no spiraduto. Agradeço desde já pela atenção.

Barracuda Composites disse:

Olá, Murilo

A quantidade de resina extra mais importante que você tem que levar em conta não é a que ficará no spiraduto (já que essa resina ficará dentro da peça e permeará com facilidade no laminado), mas sim as ficará nas mangueiras de entrada de resina. Essa quantidade pode ser estimada a partir do comprimento da mangueira vezes a área da sua seção transversal.

Se a resina não ficar contida no freio e entrar na mangueira de saída de vácuo, também é uma porção que você deve levar em conta. No post sobre Estimativa do Peso de um Laminado você pode ver todas as parcelas de resina que deve levar em conta, considerando o processo, a gramatura do tecido utilizado e o material de núcleo do que você está construindo.

É sempre importante, no entanto, você utilizar um fator de segurança para ter sempre uma quantidade extra de resina para que você não perca a peça. Nas primeiras infusões, você pode ser bastante conservador e ir diminuindo esse fator conforme melhorar sua experiência e conhecimento sobre o processo.

Valério Mantovani Lopes disse:

Gabriel, você poderia indicar quantos cfm de vácuo uma bomba deveria ter, para laminação de cascos de até 13m2 de superfície a infundir?

Barracuda Composites disse:

Você pode usar uma bomba de 25 m3/h.

O importante é que ela tenha uma vazão semelhante a esta mas consiga gerar pelo menos 0.9 atm

Tem bombas que tem uma vazao alta (refrigerada a ar) mas nao conseguem um valor alto de pressão de vácuo

As melhores bombas são as refrigeradas a óleo

Rafael Vieira disse:

Boa tarde, estou fazendo peças com laminação manual em tecido de fibra de vidro 200 com resina epóxi e em alguns pontos uso isopor como núcleo para dar rigidez, os laminados variam de 1,5 a 3 mm de espessura e a peça maior em torno de 2 metros quadrados. Estou querendo migrar para a laminação a Vacuum bag para reduzir o peso das peças que é muito importante para mim.

Gostaria de saber se minha bomba de vácuo e ideal para o processo: Bomba de Vácuo Profissional EOS 10CFM Duplo Estágio vazão 10 cfm e Vácuo Máximo 15 mícron / 0.003 mbar / 2×10 Pa valores que constam no manual da bomba? Vou precisar de reservatório de vácuo (se sim quantos litros )?

Também gostaria de saber qual filme perfurado ideal para o processo e gel time ideal da resina ?

Barracuda Composites disse:

Vou precisar de reservatório de vácuo (se sim quantos litros?

Vai precisar sim. Mas como a peça é pequena pode ser com 10 litros

Também gostaria de saber qual filme perfurado ideal para o processo e gel time ideal da resina?

O filme perfurado é o tipo P3 pois tira menos resina. Os filmes para infusão tem mais “bleeding” e vai deixar sua peca seca.

O tempo de trabalho (geltime) vai depender da sua pratica em laminar e fechar a bolsa de vácuo mas eu diria que 60 minutos de geltime são suficientes

Afranio disse:

Deve seduzir o tempo de catálise para laminar a vácuo..?

Qual a percentagem de catalizador utilizada ?

Barracuda Composites disse:

Qual a resina que voce pretende usar e qual a área da peca (M2)??