As vantagens do uso de estruturas sandwich vêm sendo exploradas aqui no blog ao longo das semanas, sobretudo quando as espumas de PVC são utilizadas como material de núcleo. Entre os benefícios do uso deste material é possível destacar o aumento da eficiência estrutural e as células fechadas que impedem a absorção de água.

No entanto, a construção das estruturas sandwich possui particularidades. Com o uso de vácuo em processos como o de infusão, é possível consolidar toda a estrutura, as duas faces e o núcleo sandwich, de uma vez. Quando o construtor utiliza dos processos de laminação manual e por vacuum bagging, a melhor estratégia é realizar a consolidação por etapas.

Em ambos os casos, o processo começa com a laminação e cura da face externa que, se necessário, deve passar por um processo de lixamento e limpeza. Para aumentar a produtividade do processo é essencial que as espumas sejam pré-cortadas antes da aplicação do adesivo de colagem.

O adesivo de colagem pode ser a base de resina poliéster ou resina epoxy combinadas com um agente tixotrópico, que pode ser uma mistura de sílica e microesferas. É importante observar que a resina epoxy pode ser utilizada em qualquer ocasião, mas a resina poliéster só pode ser utilizada se a resina de laminação também for de poliéster.

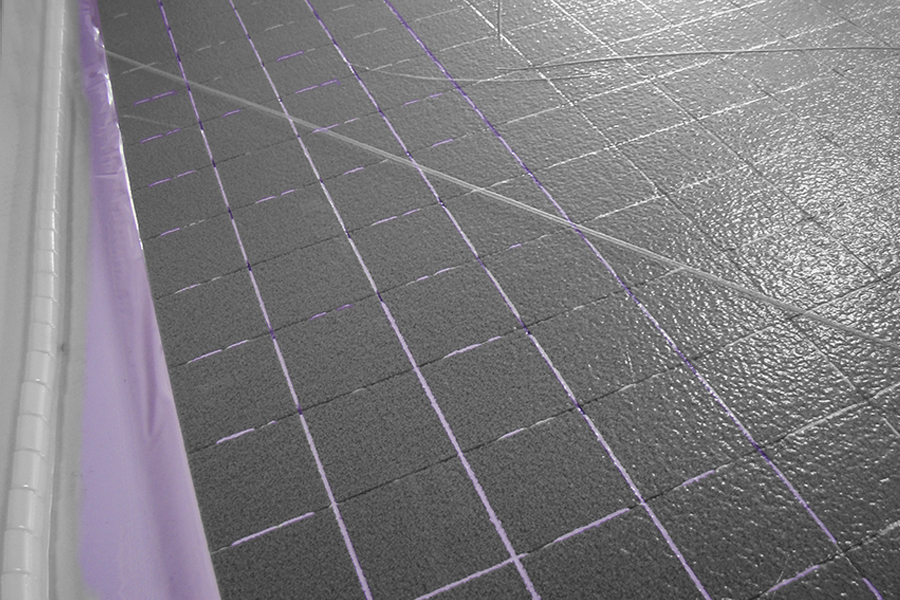

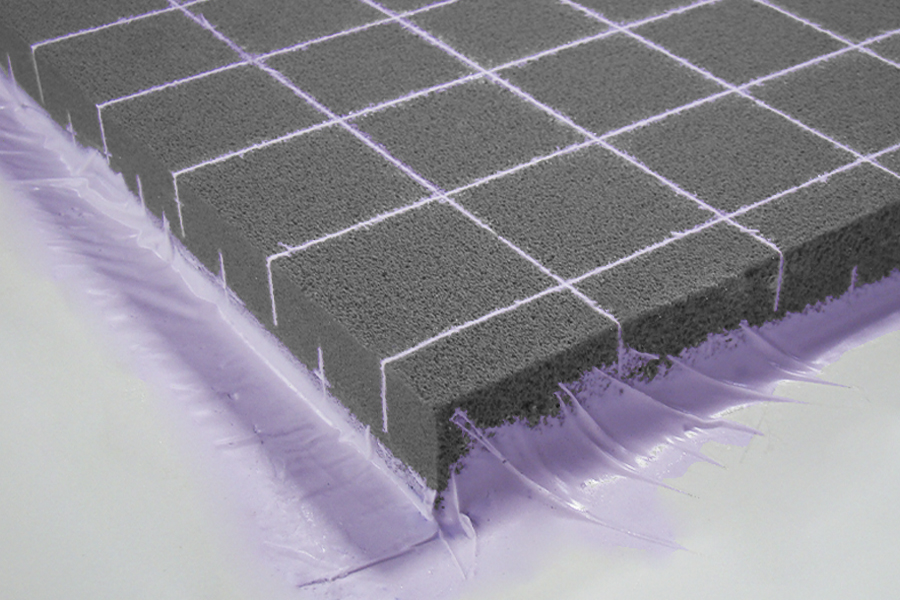

No processo de colagem manual, a placa deve ter corte GS para regiões com curvaturas acentuadas e corte DC para regiões planas. O adesivo de colagem deve ser aplicado em quantidade suficiente para preencher todos os espaços vazios e depois da colocação da espuma, ela deve ser compactada como um rolo vibrador até que seja possível ver massa de colagem na face oposta da espuma.

Garantir que não há espaços vazios fornece uma adesão de boa qualidade e não deixa espaços para entrada de água e umidade, que pode causar delaminações e comprometer a estrutura do laminado. Além disso, deve-se evitar espaços vazios como um todo no laminado, pois diminuem a qualidade estrutural da peça ao criar concentradores de tensão que podem propagar defeitos.

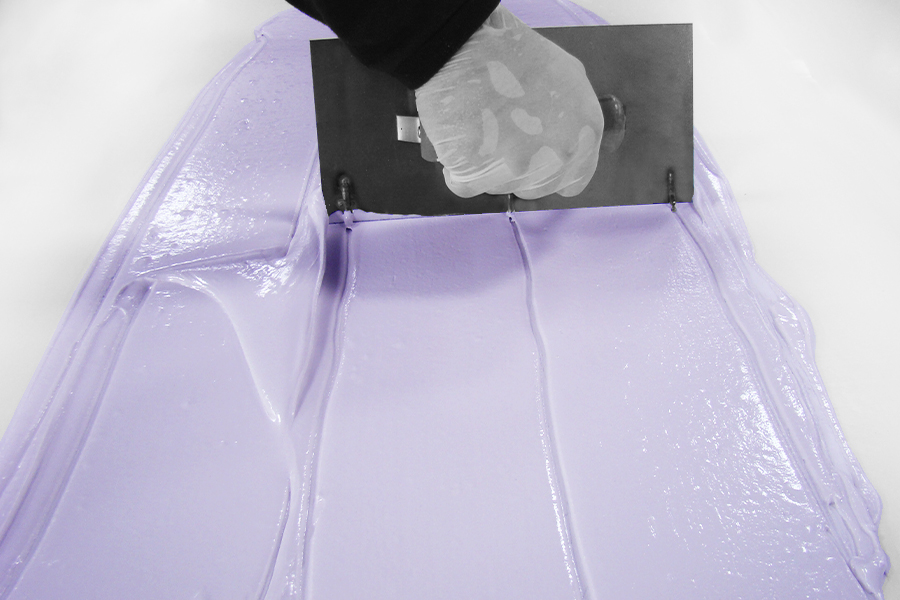

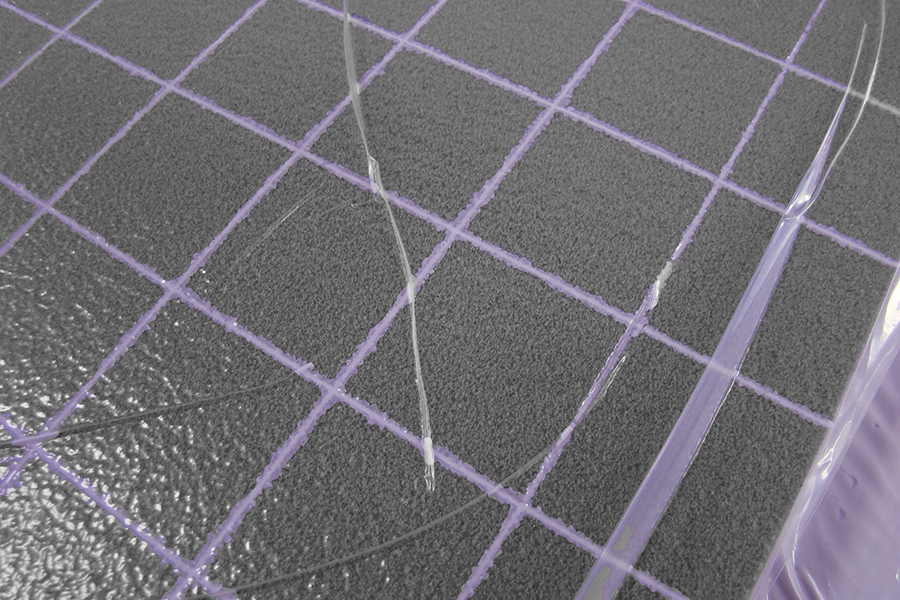

No processo de colagem manual utilizando o compactador pneumático o adesivo deve ser aplicado apenas na região em que a espuma está sendo colada. No caso da colagem a vácuo a espessura do filme adesivo deve ter entre 1 e 2 mm e ser deve ser aplicado em toda a superfície que se deseja realizar a colagem. Uma espátula dentada ou calibrada pode ser utilizada para garantir que a espessura do adesivo seja homogênea.

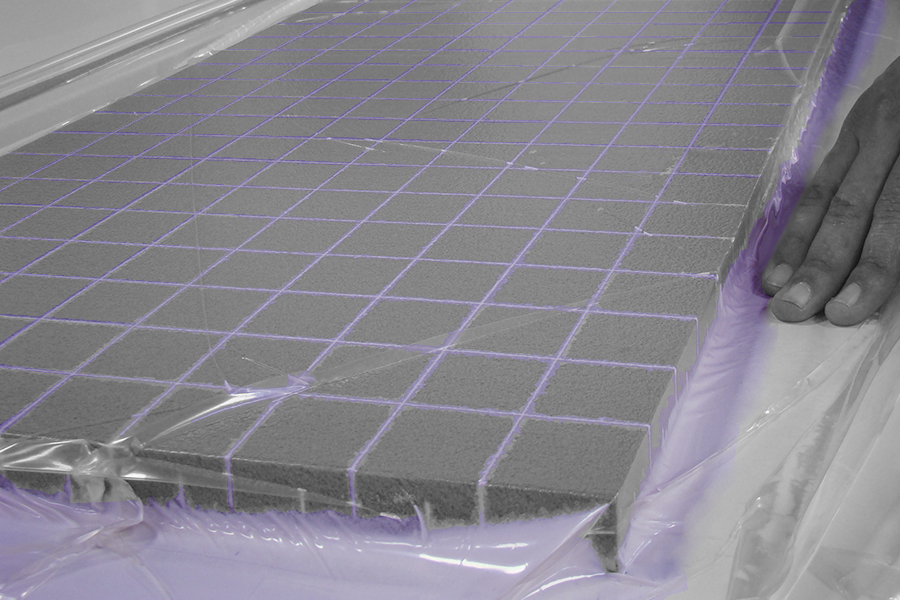

É importante que o tempo de cura do adesivo seja suficiente para sua aplicação, posicionamento das placas e posterior aplicação do vácuo. Como a utilização de vácuo ajuda a conformar a espuma, em regiões com curvaturas suaves é possível utilizar placas planas apenas com cortes e perfurações para permitir a passagem do ar entre as duas faces. Placas GS ainda devem ser utilizadas em regiões com curvaturas mais acentuadas.

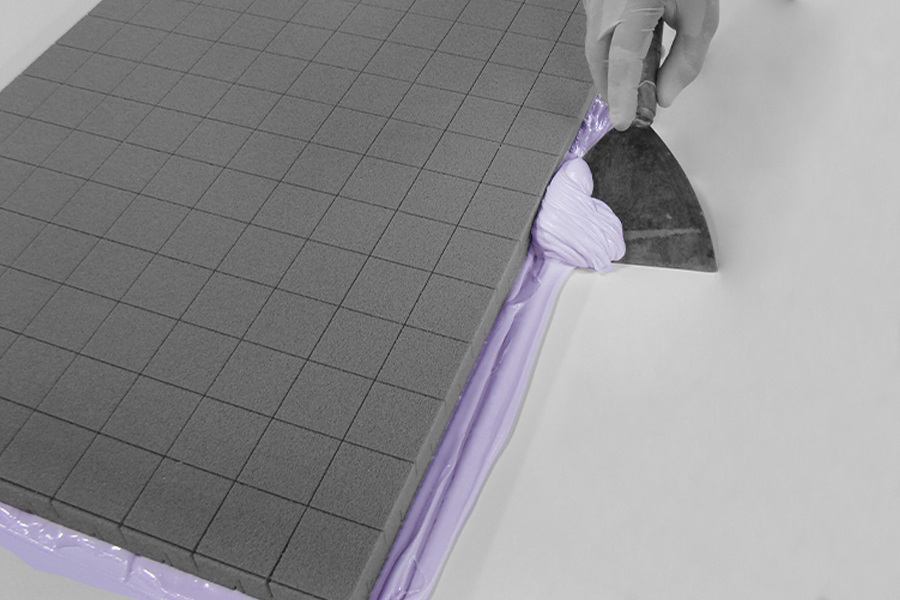

Depois do posicionamento das espumas, ainda é necessário colocar uma camada de peel ply, um filme perfurado e breather antes de cobrir tudo com a bolsa de vácuo, que deve ter uma área 20% maior que a área de colagem para garantir uma boa acomodação. Tacky tape deve ser utilizada para selar a bolsa completamente antes da aplicação do vácuo, garantindo que não haja vazamentos. A pressão de colagem deve ficar entre 0.6 e 0.8 atm. Após a cura completa do adesivo é possível retirar os materiais de vácuo que devem sair com facilidade pelo uso do peel ply.

E dessa forma é possível realizar a consolidação do núcleo utilizando processo de laminação manual ou a vácuo. A peça estará então pronta para a laminação da face externa. Para melhorar a ancoragem da face seguinte, assim como feito com a laminação dos reparos, sugere-se a utilização de tecidos combinados ou uma camada de manta entre o núcleo e próximo tecido.

Roberto Silva disse:

O que faz estruturas sandwich serem mais eficientes?

Barracuda Composites disse:

Olá, Roberto

Eficiência em estruturas pode ser definida como a capacidade de suportar mais carga com menos peso. O uso de núcleos de baixa densidade aumenta a rigidez dos painéis ao afastar as faces de fibra sólida da linha neutra da seção transversal, aumentando o momento de inércia. Isso aumenta muito a rigidez com um pequeno acréscimo de peso, fazendo com que a estrutura seja muito mais eficiente.

Fernando Simas disse:

O que é um agente tixotrópico?

Barracuda Composites disse:

Oi Fernando,

De uma forma bastante simplificada, pode-se dizer que a tixotropia é a propriedade que define o quanto uma substância vai escorrer. Quando se fala de um agente tixotrópico nos posts do blog, se fala em cargas de sílica ou microesferas capazes de impedir esse escorrimento ao aumentar a viscosidade, transformando as resinas fluidas em massas adesivas.

Timothée Dantas disse:

Qual a diferença entre o corte DC e o corte GS?

Barracuda Composites disse:

Olá Timothée!

Temos um post que fala detalhadamente sobre cada tipo de grooving nas espumas. Resumidamente, o corte DC tem ranhuras ortogonais profundas que ultrapassam a metade de suas espessuras. Esse corte é pensando para laminação manual e as ranhuras estão presentes para receber o adesivo estrutural. Já no corte GS, a espuma é cortada em pequenos blocos e mantida no lugar por uma fina camada de manta fixada em um dos lados, tornando fácil sua conformação em curvas acentuadas.

Andre disse:

Olá, qual núcleo oferece melhor absorção de vibrações? Pretendo construir uma estrutura em fibra de carbono em processo de laminação manual com vacuum bag ou infusão. Aplicação mecatrônica. Obrigado!

Barracuda Composites disse:

Olá, Andre.

Materiais poliméricos, principalmente na forma de espuma, tendem a apresentar alta capacidade de amortecimento, então pode ficar tranquilo quanto a isso. A espuma de PVC provavelmente é a melhor opção devido às outras vantagens mecânicas que ela também oferece. Se você vai utilizar fibra de carbono, um processo que utiliza vácuo com certeza vai fazer com que você consiga extrair o melhor desempenho possível do material.

Estevam Villar disse:

Boa Tarde

Queria trocar o chao do cockpit no meu veleiro substituindo o compensado naval que “amoleceu” pelo tempo, retirando a camada externa e o compensado e pretendia colar um nucleo DC (é plano) e relaminar por cima com tecido talves um cm ou xm 1808. Qual adesivo utilizar na colagem do nucleo ? faço uma mistura com resina epoxy, silica e microesfera ou posso utilizar o AR345 ?

Agradecendo desde ja pelas dicas

Estevam

Barracuda Composites disse:

Olá, Estevam

O adesivo AR345 com certeza vai atender suas necessidades e talvez seja o caminho mais simples para você seguir. Porém, você também pode fazer uma mistura de resina epoxy com sílica (para aumentar a tixotropia) e microesfera (para melhorar a consistência), mas talvez você tenha que experimentar um pouco para encontrar a proporção ideal para você trabalhar.

A proporção desses elementos varia de acordo com a preferência do construtor, mas aqui já preparamos massas de colagem epoxy com o peso das cargas estimado a partir do peso de resina, adicionando em torno de 18% do peso da resina de microesfera mais 12% de Cab-O-Sil. Depois, mistura-se o endurecedor de acordo com a proporção indicada pelo fornecedor, também se baseando pela quantidade de resina na massa.

GREGORY AGUILERA LOPES disse:

Olá.

Como estimar a quantidade de adesivo para colagem de honeycomb por vacuum bagging?

Barracuda Composites disse:

Olá, Gregory

A colagem do honeycomb é um processo muito mais complexo do que a colagem de espumas. O importante não é tanto a quantidade com a viscosidade e poder de adesão do material, que deve escorrer pelas paredes apenas o suficiente para ancorar os materiais na face. Idealmente, os honeycombs de aramida devem ser colados com um filme adesivo desenvolvido justamente para esse fim.

WILSON disse:

O que são honeycombs ?

Barracuda Composites disse:

Olá Wilson!

Nós falamos especificamente de honeycombs nesse post!

Luiz Kamienski disse:

Utilizar a espuma com cortes tipo GPC1 ou GPC2 para colagens manuais (sem vácuo) também é uma possibilidade razoável? Ou seguir apenas com o tipo DC seria o caminho?

Barracuda Composites disse:

Oi Luiz,

A placa com grooving DC possui a profundidade das ranhuras maior e com isso se torna mais flexível, facilitando a retirada de bolhas de ar que podem ficar enclausuradas entre a placa e o adesivo, evitando o aparecimento de bolhas. Dessa forma é preferível realizar a colagem com DC uma vez que a placa tem uma flexibilidade maior do que a GPC1 e GPC2 e você pode ver o adesivo de colagem passar pelos canais de interseção dos groovings (cortes). Ambas GPC1 e GPC2 são placas desenhadas para laminação por infusão.