Materiais compostos oferecem o melhor desempenho estrutural para construção de embarcações, além de apresentarem alta durabilidade no ambiente hostil de operação. No entanto, quando submetidos a impactos, os composites não são capazes de absorver a energia e distribuí-la de forma eficiente ao longo da estrutura, o que os torna sujeitos a danos pontuais.

Esses danos podem ser catastróficos, em grades áreas, em pequenos pontos ou apenas cosméticos. Se os danos não forem catastróficos, é fácil e rápido realizar reparos seguindo algumas instruções simples. No post dessa semana serão descritos os procedimentos para reparo de laminados sólidos, enquanto a próxima semana será dedicada às estruturas sandwich.

Se os danos forem cosméticos, é possível realizar o reparo facilmente com a aplicação de massas poliéster ou epoxy com cargas ou aditivos. Um detalhe importante nesse tipo de situação é a necessidade do uso de uma resina compatível com a estrutura original para que ela possa refletir as deformações e tensões que a nova estrutura será submetida.

No caso de reparos em pequenas regiões, é preciso realizar um tap test para verificar a extensão do problema. O tap test é basicamente um teste feito com um pequeno martelo de cabeça redonda para determinar as diferenças de ruído na estrutura e verificar a presença de delaminações no interior do laminado e assim poder mapear a extensão do reparo. Feito isso, deve ser feita a limpeza da superfície com acetona ou outro solvente para garantir que todas as impurezas serão removidas. É importante permitir um tempo para que todo solvente evapore e não haja resíduos sobre a área que será relaminada. Todas as partes soltas devem ser cortadas antes do início do lixamento, onde um chanfro em “V” deve ser feito em volta de todo o local.

A sua angulação do chanfro é determinada em função da espessura da peça, sendo geralmente de 12:1 em laminados de até 6 mm. Este valor aumenta progressivamente para 15:1 em espessuras maiores que 12 mm, podendo chegar a 20:1 em áreas críticas sujeitas a grandes pressões. Isto significa que em um laminado solido de 12mm vai ser necessário um chanfro que tenha uma aresta para laminação secundaria de 180mm.

Após o lixamento, a superfície deve passar por uma limpeza novamente. Nesse ponto, os procedimentos de reparo são um pouco diferentes em situações em que o construtor tem acesso a um ou aos dois lados do reparo.

Quando houver acesso por dois lados, o molde será temporário e pode ser construído em uma chapa de compensado ou MDF para que possa se curvar a geometria da embarcação, se necessário. A fixação pode ser feita com fitas ou com parafusos nas arestas e sua superfície deve ser preparada com desmoldante, para possibilitar a remoção depois que o reparo for finalizado.

Antes de iniciar a laminação, os tecidos devem ser pré-cortados e a resina deve ser catalisada. Os tecidos devem ser combinados ou intercalados com manta, em quantidade suficiente para o reparo ser nivelado com a superfície. Tecidos biaxiais com orientação de [±45] são boas opções pela facilidade de moldagem, mas se o plano de laminação for conhecido, é ideal utilizar a mesma sequência do laminado estrutural ou ao menos combinar os tecidos para o reparo apresentar a mesma rigidez do restante do barco.

A resina mais recomendada para reparos estruturais é a epoxy por possuir a melhor capacidade de adesão em qualquer superfície. Algumas resinas epoxy, especialmente aquelas curadas com poliamidas, tem baixa resistência mecânica extremamente baixa embora tenham um baixo custo. As melhores opções de resina epoxy são aquelas curadas com aminas e que tem uma proporção de mistura de 3:1 (300gr de resina para 100gr de endurecedor).

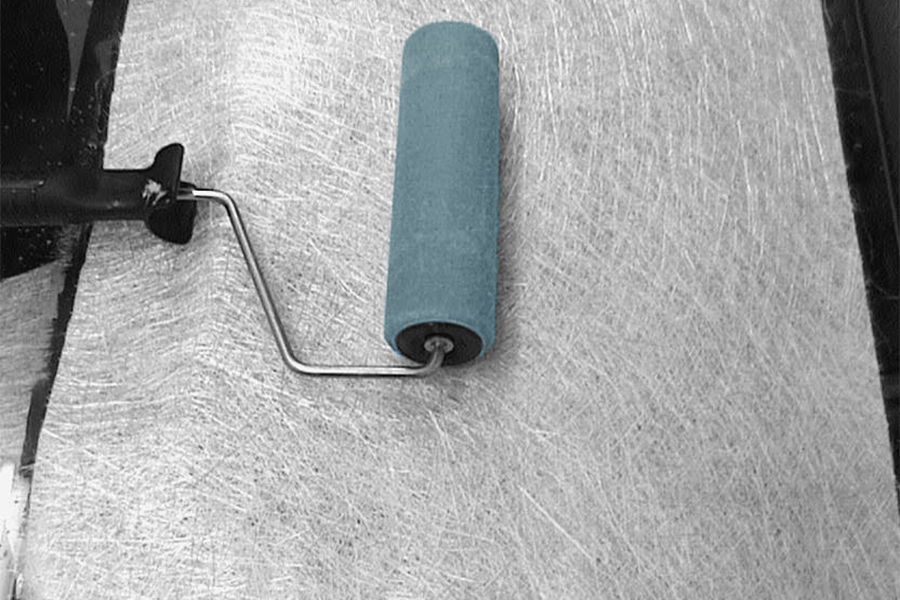

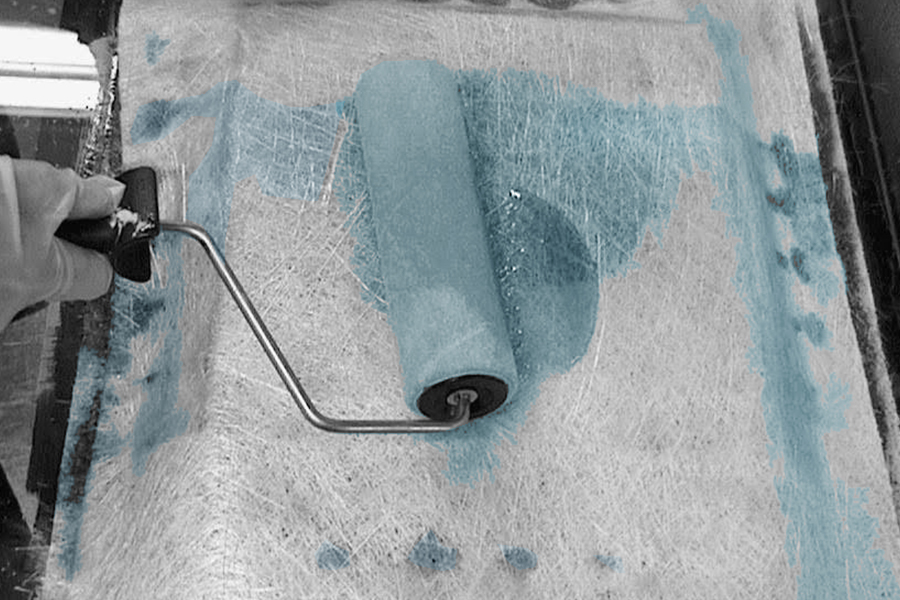

Com os tecidos pré-cortados e o molde em sua posição preparado com desmoldante, é possível começar a laminação com uma camada de manta sobre a área a ser reparada. Esta camada tem a finalidade de garantir que o reparo estrutural fique devidamente ancorado. Os tecidos estruturais então devem ser laminados em escala, ou seja, se o chanfro for de 120 mm e foram necessárias quatro camadas de tecido biaxial, cada camada deve sobrepor a anterior em 30 mm.

O reparo em regiões de grandes espessuras deve ser feito em etapas, não ultrapassando 4 mm por vez. Isso garante que não haja pontos de alta concentração de exotermia (calor), o que poderia prejudicar a cura ou as propriedades do laminado ao redor do reparo. Após a laminação das camadas de tecido, o construtor pode utilizar uma camada de peel ply para preparar a superfície para os processos de acabamento.

Depois da cura, é possível retirar o molde do lado interno e iniciar o reparo nessa região. O processo de lixamento deve ocorrer após a limpeza da superfície, mas o chanfro pode ter apenas metade da proporção anterior e são necessárias apenas 30% das camadas externas.

Se não houver acesso pelos dois lados, é importante que o molde não seja preparado com desmoldante, porque ele não será retirado após o fim do reparo. Portanto, deve ser fabricado com material compatível com a resina de reparo.

Grandes reparos devem ter a preocupação com manter a fidelidade da geometria original. Idealmente, o molde em que o barco foi construído deve ser utilizado para construção das novas superfícies, mas o bordo oposto do casco pode ser utilizado também ou, se não for possível, moldes temporários podem ser construídos em espumas PVC.

Os procedimentos para reparos em laminados sandwich serão explorados próxima semana, mas é possível encontrar mais detalhes sobre isso e sobre reparos em laminados sólidos no livro Manual de Construção de Barcos.

Rogério Freitas disse:

Qual a diferença entre os reparos em laminados sólidos e os em sandwich?

Barracuda Composites disse:

Oi Rogério,

Os reparos em painéis sandwich podem necessitar de substituição do material de núcleo além do reparo nas faces e, por isso, há algumas diferenças no processo. Mais detalhes serão abordados no post da semana que vem!

Marcela Silva disse:

Eu posso utilizar resina poliéster para realizar o reparo se eu sei que a laminação original foi feita com essa resina?

Barracuda Composites disse:

Oi Marcela,

Esse tipo de solução foi utilizada por muito tempo e realmente funciona, se você tiver certeza sobre a resina de base. É sempre bom lembrar que a adesão da resina epoxy é a melhor do mercado e que sua resistência à hidrólise (entrada de água no laminado) também é excelente. Além disso, as resinas epoxy aderem muito bem sobre resina poliéster, mas o contrário não é verdade.

marcelo disse:

Qual a diferença entre tecido de fibra de vidro e manta de fibra de vidro?

Barracuda Composites disse:

Oi Marcelo!

Mantas são construídas a partir de fibras curtas com cerca de 50 mm de comprimento orientadas de forma aleatória e impregnadas com um ligante que as mantém juntas. Elas têm pouca função estrutural porque não distribuem bem as cargas ao longo das fibras curtas, além de precisarem de uma grande quantidade de resina para serem impregnadas, criando um laminado pesado e ineficiente. No entanto, são bastante utilizadas para melhorar a adesão entre as camadas de tecido ou entre os tecidos e os núcleos sandwich. No caso desse post você pode ver que uma camada de manta foi utilizada para ancorar as camadas estruturais de reparo.

Já os tecidos são compostos por fios longos de fibra orientados em direções específicas, sendo capazes de suportar cargas muito maiores. Eles podem ser tramados ou multiaxiais, que nada mais são do que tecidos unidirecionais empilhados e com uma costura que os mantém na direção desejada. Esses últimos possuem uma eficiência estrutural melhor, já que as propriedades mecânicas dos laminados se beneficiam do alinhamento das fibras.

Nilton Beccon disse:

Os tecidos mistos carbono e fibra de vidro dão uma boa resistência ? carbono e kevlar é muito superior…?

Barracuda Composites disse:

São dois produtos completamente diferentes.

O mix de fibra e carbono com vidro é usado onde você quer diminuir o custo final do laminado já que o vidro é 20 vezes mais barato que o carbono.

No caso do tecido de carbono com kevlar a mistura é usada para aumentar a resistência ao impacto do laminado já que o kevlar eh muito bom ao impacto enquanto o carbono não.

O uso destas combinações dependem de vários fatores de utilização e construção do seu projeto.