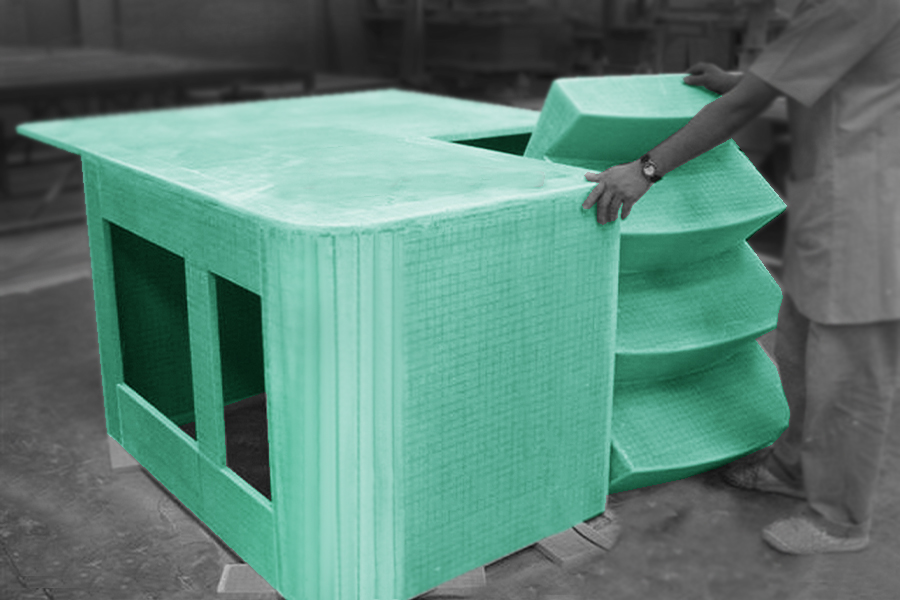

A mobília não faz parte dos elementos primários que garantem a segurança estrutural de embarcações, mas é um dos fatores que adiciona peso e esforços desnecessários ao casco e pode se beneficiar com uma construção mais eficiente utilizando materiais compostos.

As placas de compensado naval que são tradicionalmente utilizadas têm um peso médio de 15 kg/m² e não são a opção mais eficiente disponível para o construtor. Além de ser um material pesado hoje em dia, tem um custo consideravelmente alto se as placas forem de qualidade e resistirem bem ao ambiente marinho. Uma alternativa para construção de mobiliário são painéis sandwich com núcleo de espuma PVC.

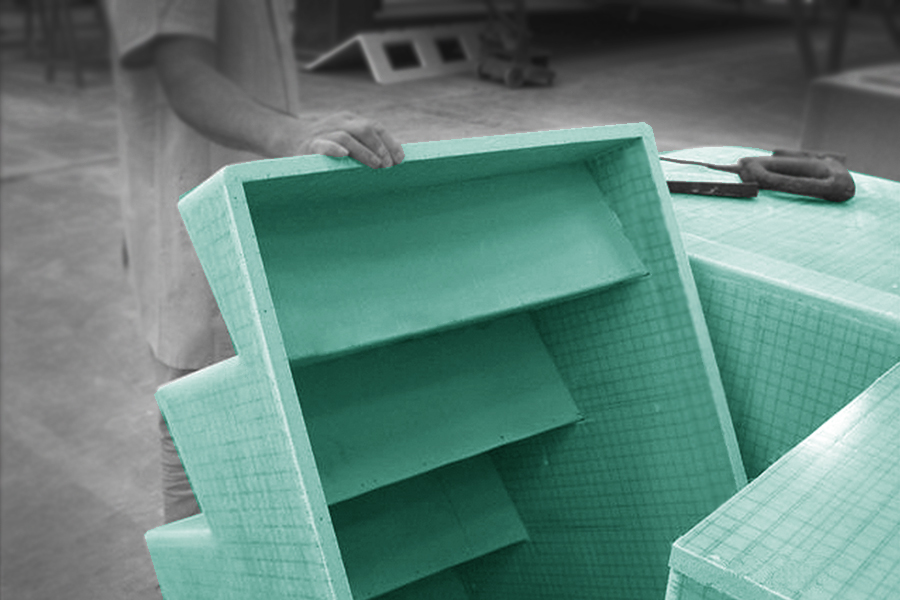

A versatilidade das espumas permite o uso de placas sólidas GSP ou com cortes do tipo DCI. Nas placas sólidas, as faces de fibra de vidro podem ser coladas utilizando vacuum bagging, enquanto as placas DCI podem ser utilizadas para fabricação dos eficientes painéis k-lite,também utilizados no método Power Flex para a construção de cascos, conveses e anteparas estruturais.

Mobiliários leves e forrações podem ser construídos com espumas de espessuras entre 6 e 10 mm, enquanto peças maiores e pisos levam espumas entre 10 e 15 mm. As faces não precisam ter mais que 1 mm de espessura, o que pode ser alcançado utilizando um tecido de ado de 800 g/m². O resultado é que um painel sanduíche com núcleo de PVC tem o peso final igual a 1/5 das placas de madeira de compensado naval, além de apresentarem uma facilidade de processamento muito maior.

Barcos de regata, que priorizam o desempenho em relação ao custo, podem utilizar faces construídas com tecidos de 400 a 600 g/m² ou recorrer aos núcleos honeycomb. Nesse caso, o núcleo de polipropileno deixa a desejar por apresentar propriedades específicas inferiores as das espumas de PVC e exigir o uso de resina epoxy, que encarece e complica o processo de construção. Já os honeycombs de Nomex® são uma opção interessante pela possibilidade de produzir painéis de 1 kg/m² quando as faces são construídas com tecido de fibra de carbono de 200 g/m².

É possível fabricar esses painéis por meio do processo de laminação a vácuo com resina epoxy ou ainda utilizando tecidos de prepreg. Apesar do alto custo relacionado a essa estratégia, algumas toneladas são eliminadas em um barco de 80-100 pés.

A redução de peso da mobília por meio do uso de materiais compostos pode trazer uma série de benefícios para embarcações de recreio e regata. A começar pela economia de combustível ou aumento da capacidade de carga e até mesmo melhora na estabilidade da embarcação a partir da eliminação de pesos nos conveses superiores.

Roberto Silva disse:

O que são os painéis k-lite?

Barracuda Composites disse:

Olá, Roberto.

Painéis k-lite são painéis sandwich com núcleo PVC e faces em fibra de vidro construído pelo método de infusão a vácuo com resina poliéster. Falamos com um pouco mais de detalhes sobre a construção e vantagens desse elemento no post sobre o método Power Flex.

Lucas Teram disse:

Posso utilizar espumas PVC para construir mobília que possuem uma curvatura muito acentuada?

Barracuda Composites disse:

Olá, Lucas

É possível sim, mas ela vai ter que ter um corte específico. Temos um post que fala sobre cortes em espumas PVC, mas basicamente, os painéis k-lite são construídos com espumas com corte DCI, ideal para infusão, mas que não aceita muita curvatura. A escolha mais indicada para essa situação é utilizar o corte GS, que se molda sem problemas em geometrias complexas.

Fernanda Lemos disse:

Como é possível fazer a união de painéis k-lite para construção de um móvel?

Barracuda Composites disse:

Olá, Fernanda

No terceiro post da série sobre Power Flex a união de painéis k-lite é abordada com mais detalhes, mas a ideia é utilizar um adesivo a base de resina epóxi, para garantir a adesão, com sílica, que aumenta a tixotropia e evita escorrimentos.

Daniel disse:

Eu uso em uma estrutura um compensado naval de 4mm revestido com um tecido de 160g/m². Eu gostaria de fazer a mesma estrutura com um núcleo, tecido e resina poliéster, mas não sei como saber qual núcleo e tecido eu devo usar para ter uma resistência equivalente ou superior ao compensado naval.

Barracuda Composites disse:

Olá, Daniel

As propriedades mecânicas das espumas PVC são melhores do que as de compensado naval, portanto é possível utilizar PVC de 4mm para substituir a madeira de compensado. Uma espuma de 45 kg/m³ pode ser utilizada e as faces podem ser tecido de vidro com 800 g/m², para que seja possível alcançar uma espessura de 1 mm. Verifique as propriedades mecânicas dos produtos nos datasheets para ver se são capazes de suportar os esforços que sua mobília deverá suportar, mas essas são as especificações comumente utilizadas.