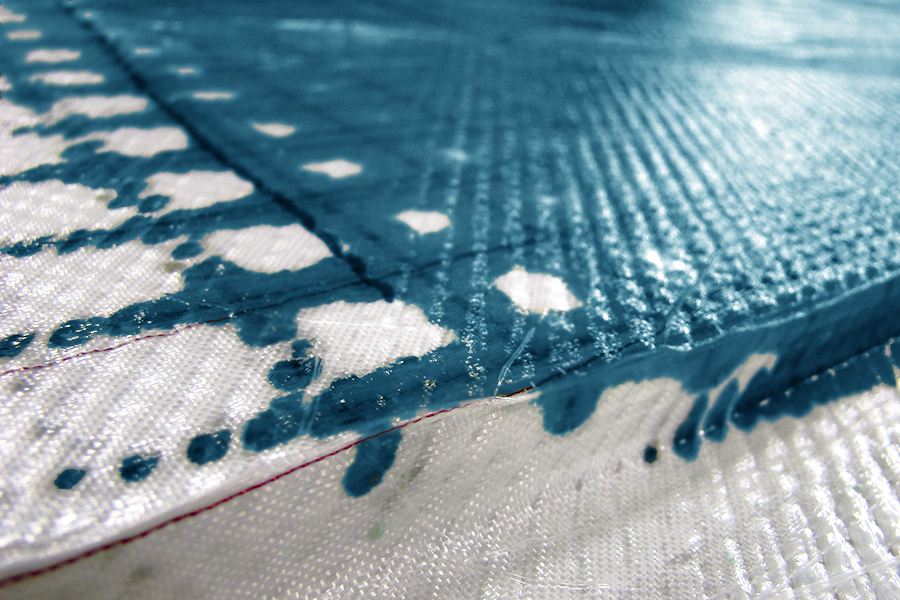

O processo de infusão a vácuo consegue entregar o laminado com teor de fibra de cerca de 60% e uma quantidade de microbolhas reduzidas em comparação com os processos manuais e de laminação por vacuum bag. No entanto, é necessário ter um conhecimento prévio para conseguir planejar o processo de maneira adequada.

A maior preocupação do construtor durante o processo de infusão a vácuo é fazer com que a resina permeie todos os reforços de fibra antes de atingir o ponto de gel. Para isso ele deve planejar cuidadosamente o posicionamento das linhas de entrada de resina e de saída de vácuo, definindo a chamada estratégia de infusão.

Para evitar desperdícios e a perda de pressão durante o processo, é sempre interessante que todas as frentes de resina atinjam as linhas de vácuo simultaneamente logo antes do ponto de gel. Existem uma infinidade de maneiras de realizar a infusão de uma embarcação, mas basicamente todas as estratégias de infusão, seja qual for o nível de complexidade, podem ser discretizadas e simplificadas pelos métodos mostrados nos próximos posts do blog, desenvolvidos a partir de flow models realizados em placas de largura L e comprimento 2L.

A primeira estratégia é chamada de point injection, onde a entrada de resina é um ponto na aresta inferior esquerda da Figura 1 e a linha de vácuo é posicionada em toda a aresta na direita. É possível notar que a frente de resina avança de forma radial a partir do ponto de injeção. Porém, a partir de certo ponto, a frente de resina tende a avançar de forma linear conforme o avanço da impregnação.

A Figura 2 apresenta a estratégia de edge injection, que não trabalha com um ponto de entrada de resina e sim com uma linha de resina, que na ilustração está posicionada na aresta inferior da placa, enquanto a linha de vácuo está posicionada na aresta oposta.

A resina avança de forma bastante linear e constante. Nesse caso, o construtor deve se atentar para a distância que a resina deve percorrer e se, segundo os resultados do teste de permeabilidade, ela consegue alcançar a linha de vácuo antes de seu gel time.

Se a distância for muito grande e a permeabilidade muito baixa, é possível posicionar a linha de resina no centro do painel e criar linhas de vácuo em todas as arestas da placa, como indicado na Figura 3, fazendo com que o caminho que a resina tenha a percorrer seja muito menor.

Com essa estratégia a frente de resina avança de forma rápida do centro em direção às arestas da placa, atingindo primeiro o centro das arestas. Ao utilizar essa abordagem, o construtor deve utilizar linhas de vácuo independentes de forma que não sature toda a linha quando a resina alcance uma das arestas. Isso faria com que toda a laminação perdesse vácuo e comprometeria a compactação do laminado, facilitando a criação de microbolhas e diminuindo o teor de fibra.

Apesar de minimizar o problema do tempo de impregnação, a frente de resina ainda encontra as arestas das placas de maneira muito desigual, longe do ideal mencionado de que todas as frentes cheguem ao mesmo tempo na linha de vácuo momentos antes do fim do gel time. O post da próxima semana abordará estratégias que buscam tornar constante o fluxo de resina em todas as suas frentes.

Luana Müller disse:

Não é mais seguro trabalhar com uma margem de segurança e tentar fazer as frentes de resina chegarem nas linhas de vácuo bem antes do tempo de gel?

Barracuda Composites disse:

Olá, Luana

Na prática, as linhas de resina encontram as saídas de vácuo antes do tempo de gel. Não é ideal que se chegue muito antes por dois motivos, sendo que o primeiro é que não é interessante que as linhas de vácuo sejam saturadas de resina, mesmo que tenha um trap pra proteger a bomba de vácuo, a resina dentro das mangueiras de vácuo causaria uma queda indesejável da pressão de compactação. O segundo é que se a resina chegar muito cedo na linha de vácuo e começar a ser retirada do laminado e não houver resina suficiente para preencher os reforços, é possível criar um laminado com área secas, o que é prejudicial para as propriedades mecânicas da estrutura. Se houver resina o suficiente para evitar as áreas secas, ainda é um problema já que vai haver uma quantidade de resina desperdiçada.

Cauã Rosa disse:

A estratégia de point injection é utilizada em situações reais?

Barracuda Composites disse:

Oi Cauã,

Essa estratégia é difícil de ser controlada e de todas as possíveis, é a que apresenta maior tempo de infusão. No entanto, é bastante útil para infusão de pequenas áreas isoladas de reforço, além de ser utilizada em certas ocasiões para realizar testes de permeabilidade e de resin uptake.

Fernando Zatto disse:

Como é possível criar essas linhas de resina na prática?

Barracuda Composites disse:

Olá, Fernando

A resina é distribuída em uma linha por meio de um consumível chamado spiraduto, que abriga uma conexão T que atua como entrada de resina. O vídeo sobre Teste de Permeabilidade também mostra o passo a passo de como montar tanto as linhas de resina como as de vácuo, que seguem o mesmo padrão.

João Slaviero disse:

Estou produzindo algumas peças pelo processo de infusão a vácuo, porém, um problema muito recorrente é a falta de impregnação na camada inferior do conjunto. Geralmente as peças são compostas por duas camadas inferiores, um núcleo e duas camadas superiores, sendo que a camada superior e o núcleo são resinados de forma satisfatória.

Já utilizei diversas estratégias de posicionamento de linhas para tentar aumentar a permeabilidade na camada inferior, que na grande maioria das vezes não recebe resina, mas nenhuma foi totalmente eficiente.

Oque poderia ajudar neste caso ? Diminuir a diferença de pressão bolsão/atmosfera, utilizar um núcleo semi-partido, utilizar flow media como a camada mais inferior no molde ?

Barracuda Composites disse:

Olá João,

Existem algumas possibilidades que podem estar prejudicando o seu processo. O primeiro deles, o gradiente de pressão está o mais próximo possível de 1 atm? É importante que o gradiente de pressão seja o maior possível e diminuir a diferença de pressão vai prejudicar ainda mais o fluxo de resina.

Outra possibilidade é o grooving que você está utilizando no seu material de núcleo. É importante que ele seja DCI e que tenha perfurações para permitir que o ar e a resina passem de uma face para outra.

Por fim, outra possibilidade é a resina. Ela é adequada para infusão? Possui a viscosidade correta depois que misturada com o endurecedor? Deve ser entre 150 e 250 cps, aproximadamente. Se sim, qual a temperatura em que você está trabalhando?

É importante saber a cada 10°C de resfriamento, a viscosidade da resina diminui pela metade e prejudica muito o processo de infusão. É muito importante que se trabalhe em temperaturas adequadas e o mais próximo de 25°C quanto seja possível.

João Slaviero disse:

Olá,

Primeiramente, muito obrigado pelas informações e pela rapidez na resposta.

Em relação ao gradiente, irei verificar com um manômetro para tentar chegar o mais próximo possível de 1 atm, no ferramental que possuo hoje não existem medidores de pressão mas irei adicionar um no Trap.

Em relação ao grooving, estou usando GSP, mas pela questão de disponibilidade mesmo, irei fazer a aquisição de DCI para testes.

Em relação a resina, estou usando de alta viscosidade por conta das propriedades mecânicas, as peças produzidas são submetidas a esforções tanto cíclicos como constantes, portanto, são importantes as propriedades da mesma.

Em relação a temperatura, provavelmente seja um fator que esteja prejudicando o processo pois é realizado em uma temperatura inferior a 25°C.

Atenciosamente.

Barracuda Composites disse:

Olá, João

Além de verificar a pressão no manômetro, tente verificar também na bolsa. E verifique também se existe qualquer vazamento no seu sistema antes de abrir a linha de resina. O post sobre teste de integridade do molde explica a lógica por trás do drop test também, mas basicamente você vai ligar a bomba e alcançar a pressão de 1 atm e fechar a saída de vácuo e desligar a bomba. A pressão não pode cair mais que 100 mmHg em cinco minutos e, se cair, você deve encontrar o ponto em que está vazando e resolver o problema.

Adicionalmente, é muito importante que você utilize uma resina com a viscosidade correta para o processo de infusão. Existem formulações de resinas poliéster, ester vinílicas e epoxy com excelentes propriedades mecânicas e com as características adequadas para esse tipo de processo.