Muita gente ainda pensa que um barco mais pesado navega melhor, entretanto a única coisa que um barco pesado faz é navegar mais devagar, e por isto mesmo quem esta dentro do barco se sente melhor. Esta sensação de conforto pode ser traduzida na física como aceleração vertical. Para um determinado peso do barco, sua velocidade e a altura de onda em que ele navega, a aceleração vertical é quem vai ditar o grau de conforto ou desconforto da tripulação. Nesta equação o peso do barco é fundamental para proporcionar uma navegação perfeita e permitir que o barco tenha respostas rápidas em qualquer condição de mar.

Normalmente, para embarcações de passageiros se limita o valor da aceleração vertical a aproximadamente 10 m/s² (1 g), entretanto, na prática é possível navegar rápido e em condições aceitáveis com aproximadamente 3 g de aceleração vertical. Valores maiores somente sob condições de resgate ou ações militares. Barcos deste tipo são dimensionados para velocidades superiores a 50 knots e capazes de navegar com acelerações verticais de mais de 60 m/s² (6 g).

Existe uma lista de vantagens que podem ser enumeradas quando se reduz o peso na estrutura de um barco, porém o mais importante é que este efeito é acumulativo. No caso de um veleiro mais leve, ele requer menos área vélica para navegar do que um barco semelhante mais pesado. Como resultado da economia de peso, pode se utilizar uma mastreação menos robusta e transferir menos carga para os equipamentos de convés, o que possibilitará o uso de ferragens menores e mais leves. Da mesma forma, o diâmetro dos cabos de manobra agora também será menor e, conseqüentemente, terá menos peso. Com uma tensão global menor é possível também reduzir a quantidade de laminados do barco e diminuir ainda mais o peso final. Como resultado indireto, a utilização de equipamentos menores e mais leves, e reduções de peso na estrutura, o custo de fabricação do barco será menor.

É lógico que isso se aplica também a barcos a motor, principalmente aqueles de maior porte, onde a idéia de supermotorizar um casco tornou-se obsessiva para muitos proprietários, que ainda insistem em colocar tudo a bordo e pensar que apenas um motor mais possante, mais pesado e com maior consumo, o fará navegar mais rápido. Na maioria dos casos, isto não é verdade. Construir um barco leve, com menos motorização, menos volume de tanques e quantidade de combustível é a melhor solução para quem deseja ter uma embarcação rápida e com um bom padrão de navegação.

Embora o peso final de um barco pronto para sair do cais seja importante, não é somente isto que interessa ao construtor. A posição de cada peso na estrutura é tão crítica quanto o peso total, pois isto irá modificar substancialmente tanto o trim longitudinal do casco quanto a sua condição de cortar as ondas. Qualquer barco, seja a vela ou a motor, irá caturrar quando estiver navegando em ondas e a energia absorvida pelo caturro é energia perdida que deveria estar movendo o barco. Para reduzir o caturro, o peso da estrutura deve ser concentrado o mais próximo possível do centro de gravidade do barco e as extremidades da embarcação mantidas o mais leve possível.

O projeto ideal de um estaleiro seria aquele que tentasse sempre reduzir o peso estrutural na proa e na popa, concentrando o peso no centro da embarcação. O proprietário de um barco, entretanto, deve estar atento ao peso não estrutural, como por exemplo, a decoração do interior e peso excessivo de acomodações, além de outros itens que somam uma parte significante do peso total e que devem ser mantidos fora das extremidades. A atitude de alguns estaleiros em realmente não se preocuparem com esse aspecto, alegando com toda convicção que há uma distribuição natural de pesos na popa, devido aos motores, e na proa devido ao layout de cabines, banheiros e tanques, é simplista.

O mesmo conceito e preocupação descrita anteriormente sobre a posição longitudinal de pesos deve ser aplicada também a distribuição vertical. Em um veleiro, o peso da mastreação e quilha estão distantes do centro de gravidade vertical, o que, queira ou não, irá afetar no movimento de caturro. Na prática, isso significa que iates com mastros, velas e ferragens mais leves terão uma amplitude menor desse movimento quando comparado a outros barcos em que não tenham prestado atenção a esses detalhes, e irão cortar as ondas com mais facilidade e perder menos aceleração. Em barcos a motor o peso da superestrutura, flybrigde, targa e equipamentos no topo dos mastros também irão contribuir para uma navegação mais desconfortável.

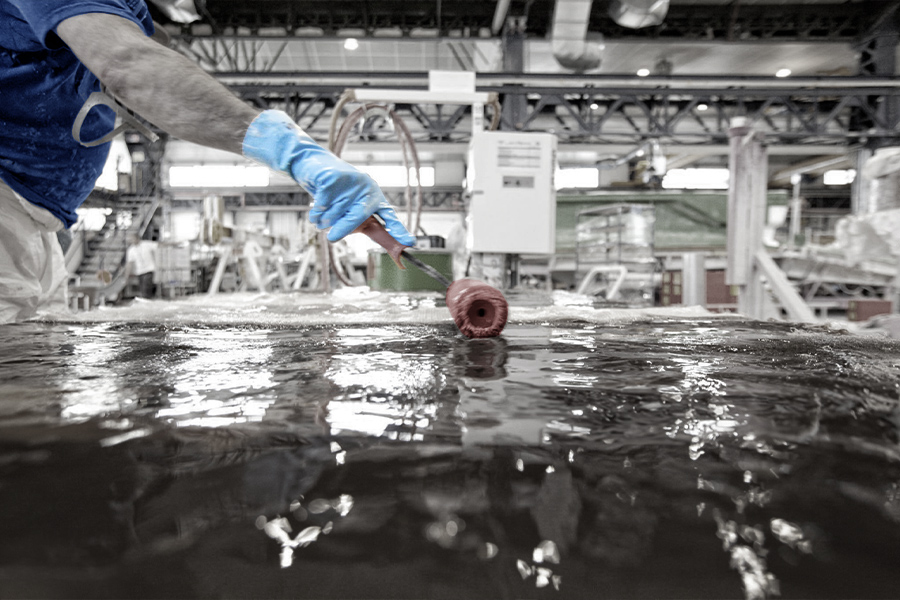

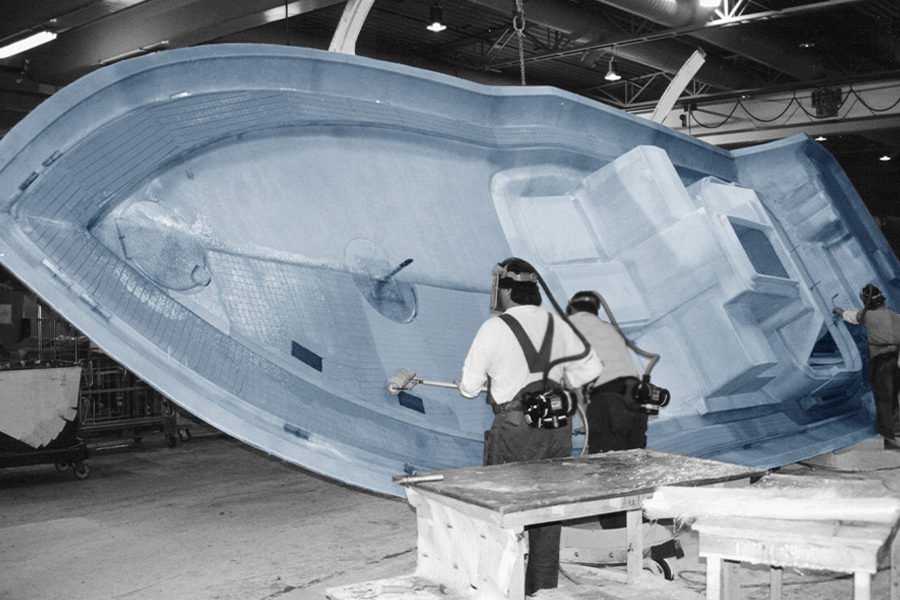

Hoje em dia existe um apelo generalizado por parte dos projetistas e construtores em usar laminados mais leves utilizando fibras de kevlar e de carbono de modo a produzir embarcações mais eficientes em termos de velocidade e consumo de combustível, entretanto barcos mais simples, utilizados para uso em águas abrigadas ou represas, podem também conseguir economia de peso satisfatória otimizando os laminados e estrutura em fibra de vidro.

Para o construtor experiente é sempre mais fácil reduzir o peso em um projeto convencional, onde com um pouco de criatividade e engenharia a performance de um barco pode melhorar consideravelmente. Em barcos maiores e mais sofisticados, o uso de materiais mais leves e a utilização de uma técnica de construção que possibilite o aumento de resistência com redução de peso, é a chave para criar uma dieta de pesos progressiva em um bom projeto.