Uma das escolhas mais importantes ao se construir um barco de materiais compostos é o processo a ser utilizado. Isso porque ele pode definir o teor de fibra, a qualidade e a espessura final do laminado além de características relacionadas à produção, como o tempo de laminação, capacidade de repetibilidade e automatização e mão-de-obra necessária.

O método de laminação manual utilizando moldes tipo fêmea é, sem dúvida, o método mais antigo utilizado na produção de barcos em fibra de vidro. É muito utilizado ainda hoje por construtores que acreditam que podem obter sucesso, inclusive financeiro, utilizando uma tecnologia de meio século atrás.

Na maioria das construções por laminação manual os reforços usados são as formas básicas de vidro tipo E, como mantas e tecidos nas formas de combinados multiaxiais. É perfeitamente possível também utilizar reforços de fibras de alta performance com esse processo, mas outros métodos de produção mais sofisticados, que envolvem o uso de pressão e temperatura, e que requerem um maior controle da qualidade final do laminado são mais indicados para o uso destes materiais.

A primeira etapa do processo de laminação manual é a aplicação de cera desmoldante para garantir a separação entre a peça laminada e o molde. É preciso realizar o pré-corte dos tecidos, mantas e materiais sandwich. É importante ressaltar que é necessário do uso de sobreposições de no mínimo 50 mm na laminação de reforços de vidro, mas que não é incomum que essas sobreposições sejam maiores para acelerar o processo, o que faz com que a peça final tenha um peso maior que o esperado.

Com o desmoldante aplicado e os reforços preparados, é necessário aplicar o gelcoat sobre o molde e então realizar a laminação do skin coat. Só então se inicia o processo de laminação dos reforços estruturais. A quantidade e deposição dos reforços deve ser feita em estágios que dependem não só do gel time da resina, mas também do tipo de resina e das condições ambientais.

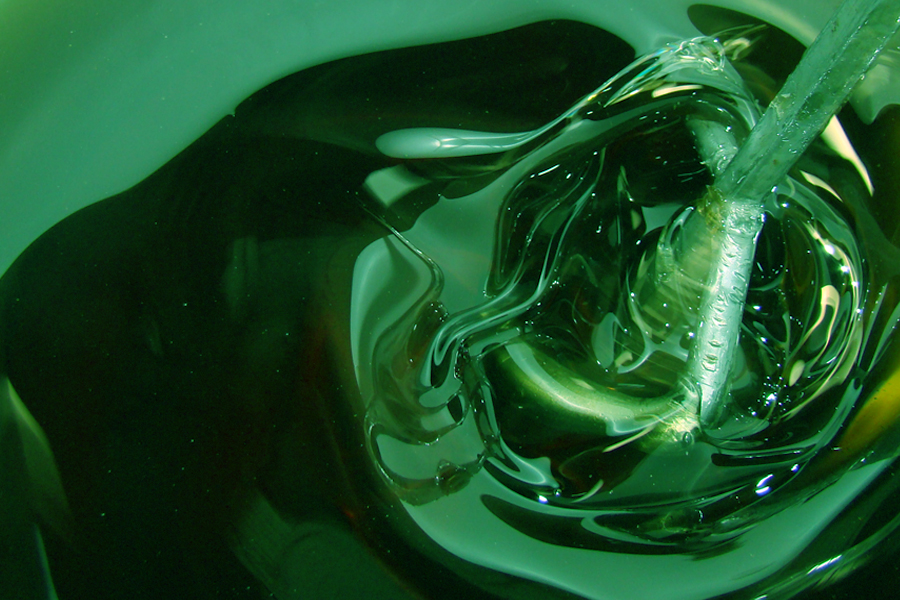

A técnica básica de laminação se resume em utilizar resina suficiente para impregnar as mantas e tecidos previamente cortados, pressionando-os firmemente em sua posição. Depois da impregnação, o laminado pode ser compactado com o rolo de metal para remover qualquer bolha de ar que esteja presa. Os rolos devem ser usados molhados em resina, fazendo movimentos de ida e volta na extensão da área de trabalho à medida que a manta seja impregnada.

Logo que a resina inicie o estado de gel, o trabalho deve ser interrompido ou o laminado poderá se mexer, possibilitando a criação de espaços vazios. É necessário então limpar a ferramentas de laminação antes que a resina gelifique.

Não é coerente falar que o processo de laminação manual não é capaz de produzir barcos viáveis sendo que ele é utilizado por diversos estaleiros há muitas décadas. No entanto, é importante ressaltar seus pontos fracos. As propriedades finais das peças dependem muito da habilidade do laminador, o que significa também que a repetibilidade do processo é bastante limitada. A quantidade de vazios dentro do laminado é grande, o que prejudica a qualidade das peças. Além disso, o teor de fibras máximo que pode ser alcançado é de 40%, produzindo um laminado com excesso de resina e excesso de peso, por consequência.