O post da última semana definiu as tensões axiais e de cisalhamento, além de descrever que a combinação delas forma esforços de flexão em uma estrutura. Essas tensões são a resposta de um corpo rígido a uma carga aplicada durante sua operação e elas definem qual a resistência que o material utilizado para construção de uma estrutura deve ter.

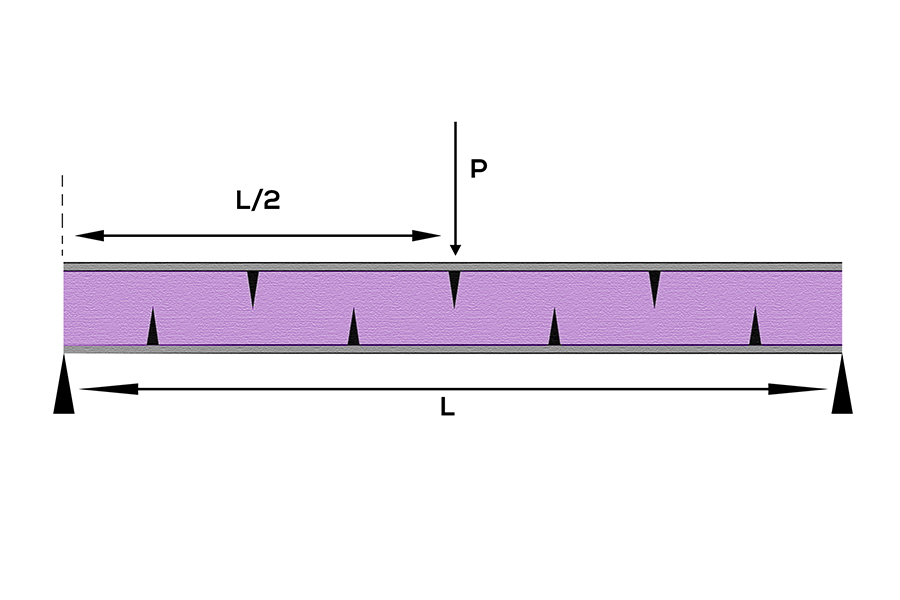

Para calcular a intensidade dessas tensões é necessário antes entender os conceitos teóricos de força cortante e momento fletor. Para isso, considere o exemplo da viga apoiada em dois apoios verticais rígidos de forma que suas extremidades possam rotacionar. Imagine também que existe uma força de intensidade P sendo aplicada no meio do comprimento do seu vão livre, como indicado na Figura 1.

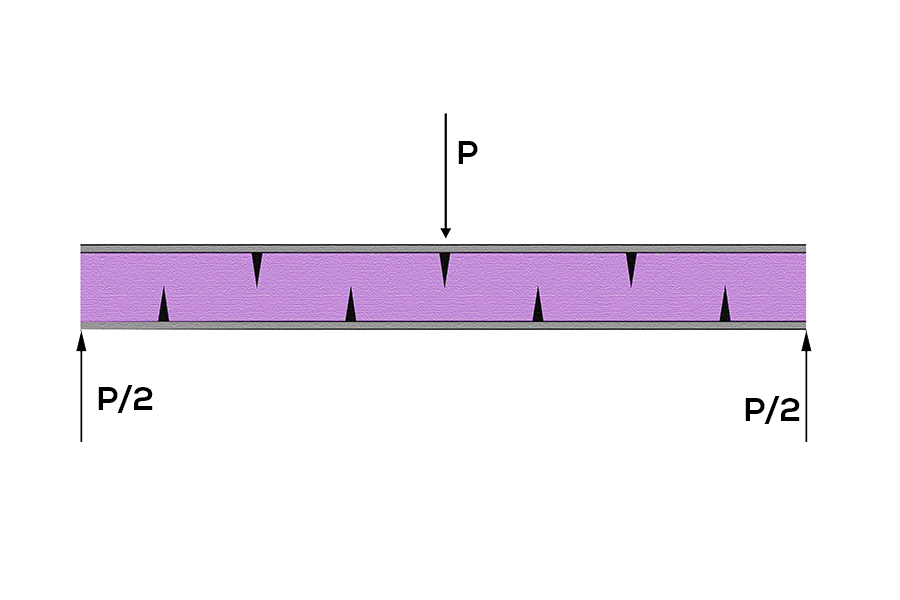

Para que essa viga esteja em equilíbrio, a soma das forças que atuam nos apoios deve ser igual a força P que está sendo aplicada. Então, cada apoio exerce na viga uma força de intensidade P/2 que aponta para cima, como apresentado na Figura 2.

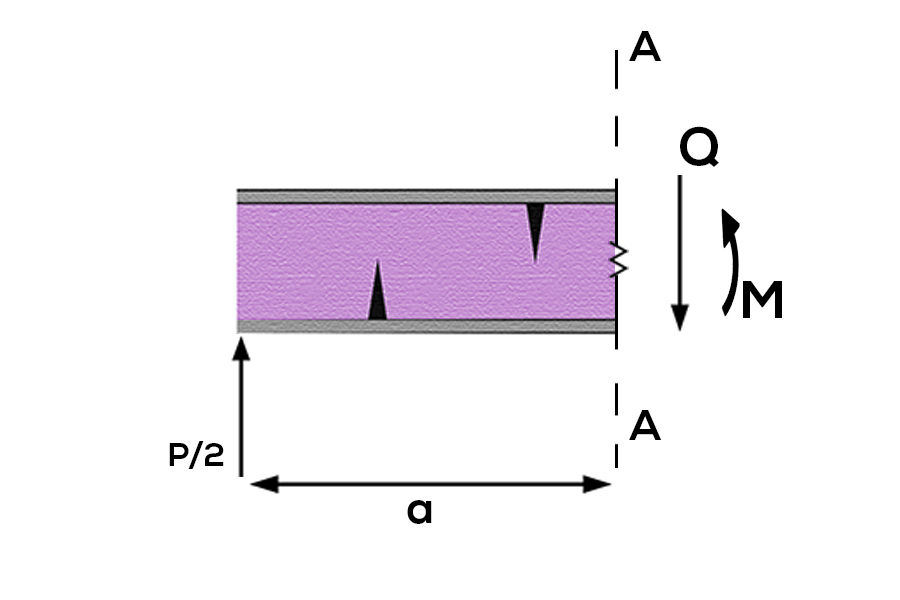

Como resposta à essas forças aplicadas a viga, existe uma série de forças internas e momentos que estão atuando em seu interior e criando tensões, como indicado na Figura 3 que apresenta uma seção de comprimento a.

Como a viga está em equilíbrio estático, a soma das forças que atuam no corpo deve ser igual a zero. Então atuando na seção A-A da viga existe uma força cortante Q de intensidade igual a P/2 e sentido oposto. Como a força de reação que atua no apoio ilustrado na Figura 3 também tende a rotacionar o corpo, a seção A-A ainda conta com um momento fletor de intensidade igual a P.a/2 que resiste à essa rotação.

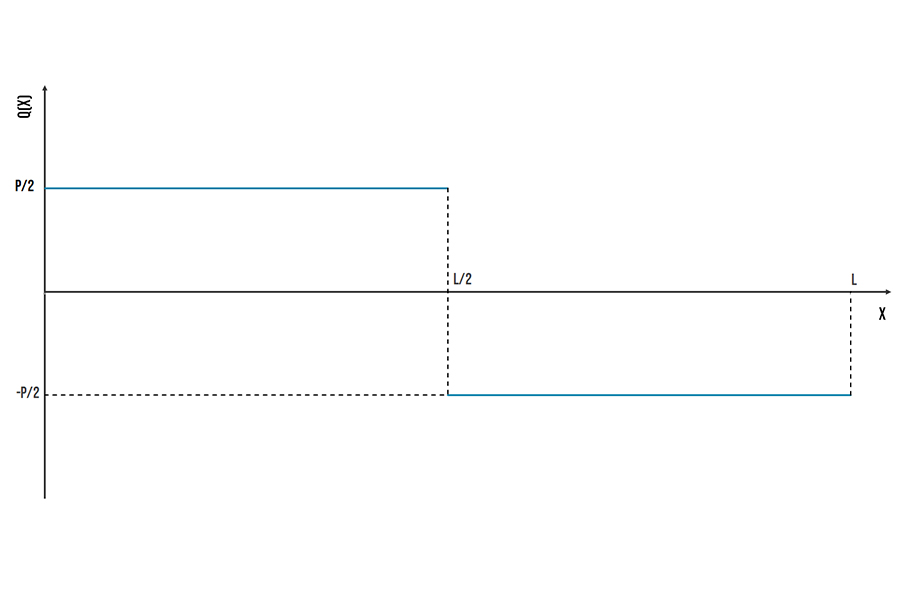

A distribuição da força cortante ao longo do comprimento da viga é apresentada no Gráfico 1. Como a força aplicada na estrutura é pontual, a força cortante que atua nas seções é constante e só muda sua orientação após o ponto de aplicação da força.

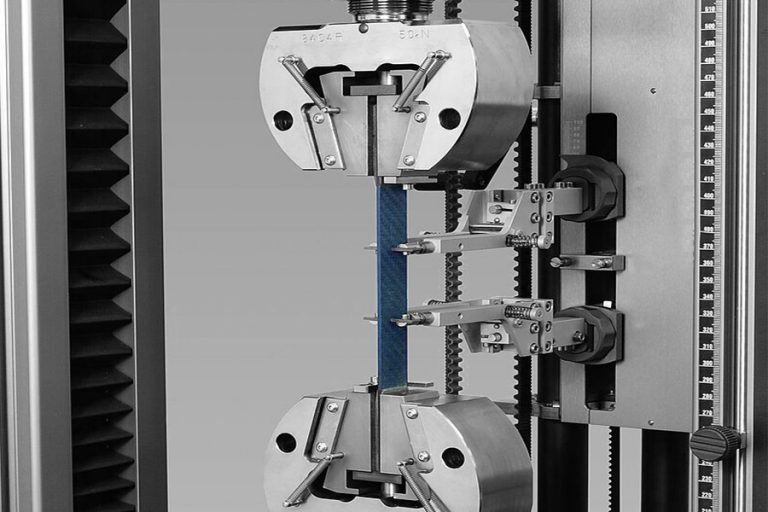

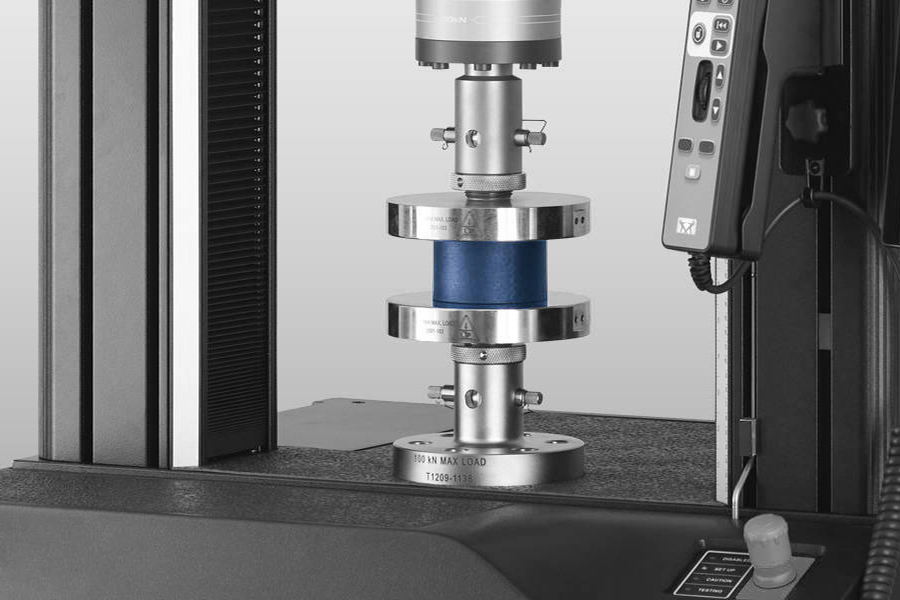

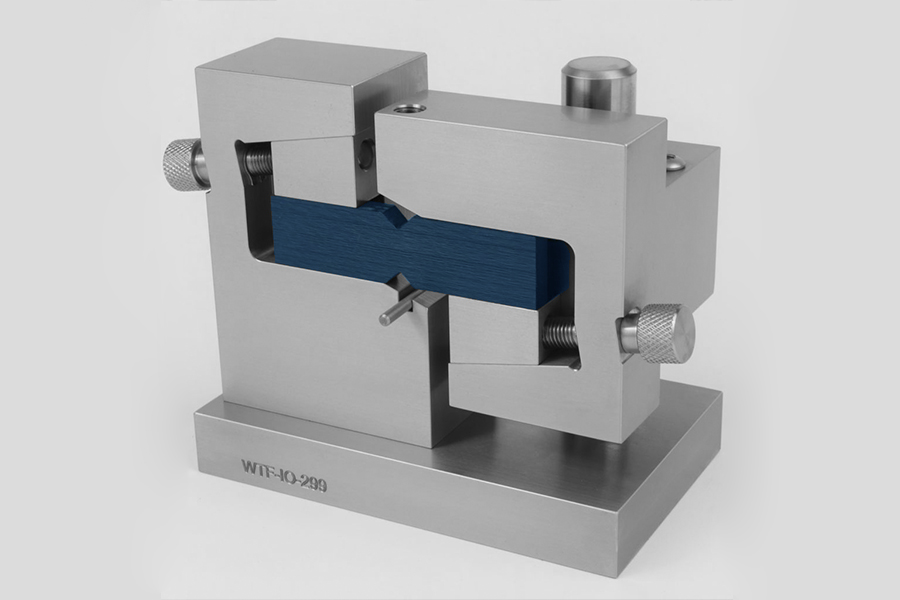

No caso de uma estrutura sandwich constituída de duas faces de fibra e um material de núcleo de baixa densidade, a intensidade da força cortante está diretamente relacionada com o módulo de cisalhamento que atua no material de núcleo, enquanto as tensões normais dependem da intensidade do momento fletor e atuam nas faces de fibra.

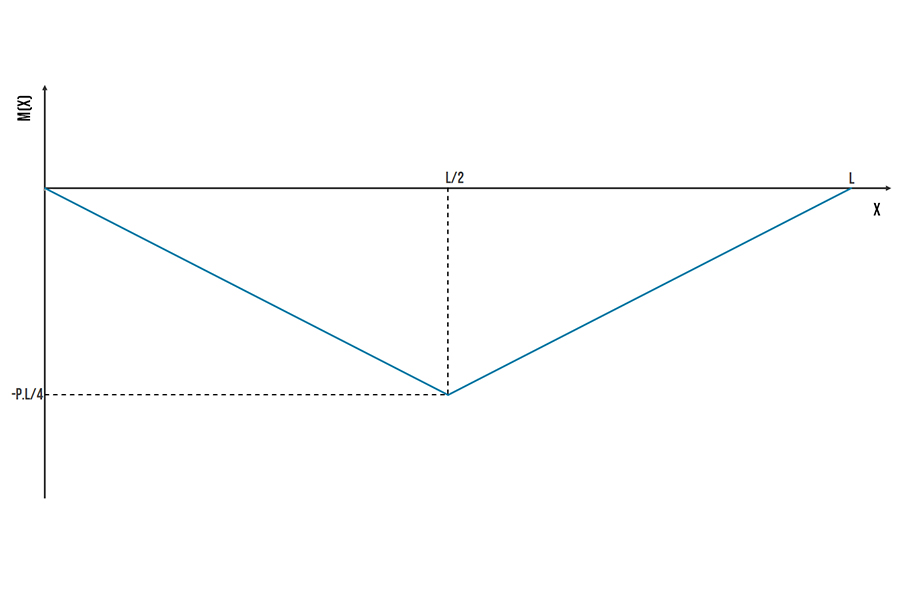

No caso ilustrado na Figura 1, a intensidade do momento fletor se distribui de acordo com o ilustrado no Gráfico 2, alcançando um valor máximo no meio da viga, ponto onde a força é aplicada.

Esse exemplo permite ilustrar os conceitos de força cortante e momento fletor e quais os fatores que possuem mais influência nesses esforços internos que posteriormente ajudarão a determinar as tensões. É possível destacar que o tipo de apoio, a largura L do vão livre e a intensidade e tipo de distribuição da força que atua na viga influenciam o comportamento da força cortante e do momento fletor.

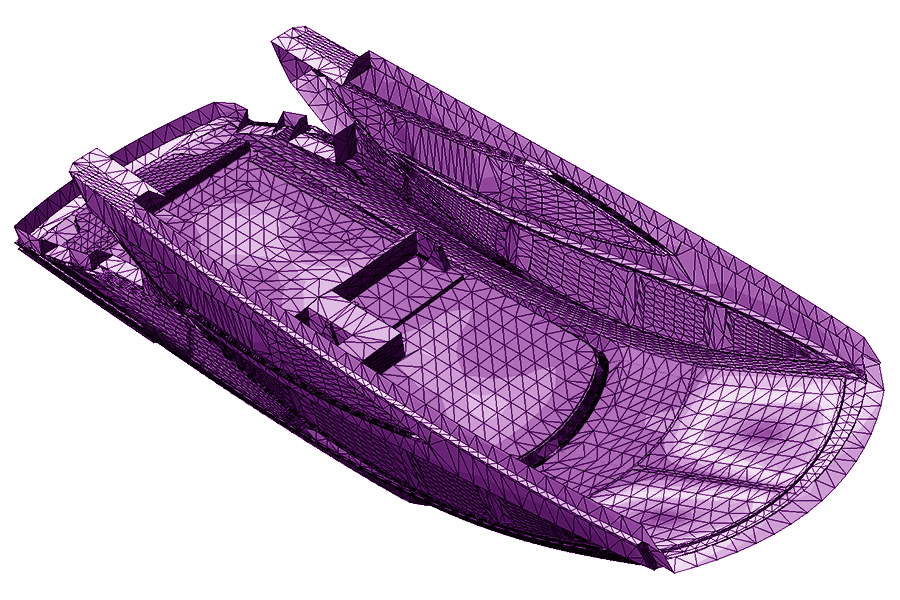

Agora transferindo esses conceitos para embarcações que navegam em um regime hidrodinâmico, a força aplicada à estrutura é proveniente da atuação de pressões no fundo do casco. Essas pressões dependem do estado de mar em que se está navegando além da velocidade da embarcação. Em um processo de análise estrutural, o projetista deve encontrar a distribuição de forças equivalente que causa a mesma deflexão que essas pressões causam na realidade ou algo próximo disso.

A largura L do vão livre está relacionada com o vão livre entre longarinas, transversais e anteparas, que são características do arranjo estrutural da embarcação que podem ser controladas pelo projetista. Elas são ajustadas para que a embarcação possa suportar as pressões que a navegação espera encontrar durante seu uso.

Todas essas características afetarão a intensidade das tensões normais e de cisalhamento que a estrutura deverá suportar. O post da próxima semana indicará equações matemáticas simplificadas para estimar esses esforços em estruturas sandwich.