Materiais compostos oferecem o melhor conjunto de desempenho estrutural e cosmético para construção de embarcações, além de apresentarem alta durabilidade no ambiente hostil de operação. No entanto, quando submetidos a impactos, os materiais compostos nem sempre são capazes de absorver a energia e distribuí-la de forma eficiente ao longo da estrutura, o que os torna sujeitos a alguns danos pontuais.

Esses danos podem acontecer em grandes áreas, pequenos pontos ou apenas em locais cosméticos. Se os danos não forem catastróficos, é fácil e rápido de realizar reparos com materiais compostos seguindo algumas instruções simples.

Se os danos forem cosméticos, é possível reparar facilmente com a aplicação de massas poliéster ou epoxy com cargas ou aditivos e em seguida pintura. Um detalhe importante nesse tipo de situação é a necessidade do uso de uma resina compatível com a estrutura original para que ela possa refletir as deformações e tensões que a nova estrutura será submetida.

Um outro ponto importante é que embarcações antigas que utilizam compensado naval estão sujeitas ao apodrecimento da madeira pela entrada de água no laminado. Se isso acontecer, recomenda-se que a madeira também seja substituída por espumas PVC, que não absorvem água e umidade.

No caso de pequenos reparos ou delaminações no laminado original é preciso realizar um “tap test” para verificar a extensão do problema. O tap test é basicamente um teste feito com um pequeno martelo de cabeça redonda para determinar as diferenças de ruído na estrutura e verificar a presença de delaminações no interior do laminado.

Feito isso, o prosseguimento do reparo deve, em seguida, promover a limpeza da superfície a ser reparada com acetona ou outro solvente para garantir que todas as impurezas sejam removidas. É importante esperar até que todo solvente evapore e não haja resíduos sobre a área a ser trabalhada.

Após o lixamento, a superfície deve passar por uma limpeza novamente. Nesse ponto, os procedimentos de reparo são um pouco diferentes em situações em que o construtor tem acesso a um ou aos dois lados do reparo. No caso de acesso aos dois lados, o molde pode ser construído em uma chapa de compensado ou MDF para que possa se curvar à geometria da embarcação, se necessário. A fixação pode ser feita com fitas ou com parafusos nas arestas e sua superfície deve ser preparada com desmoldante.

Se não houver acesso pelos dois lados é importante que o molde não seja preparado com desmoldante e seja fabricado com material compatível com a resina de reparo. Para colagem do núcleo, pode ser utilizado um adesivo a base de resina epoxy com agente tixotrópico de sílica ou uma massa de colagem a base de resina poliéster com microesferas.

Com o adesivo curado, é possível realizar a laminação das camadas de reparo. Deve ser executada da mesma maneira que reparos em laminado sólido, inclusive utilizando uma manta em contato com o núcleo para ancorar os reforços. As camadas devem se sobrepor em escala para acompanhar a inclinação do chanfro.

O último passo é a laminação do reparo na face interna, seguindo os mesmos passos anteriores. A superfície deve ser preparada com chanfro de proporção 12:1 e o mesmo número de camadas estruturais devem ser laminadas.

Quando for necessário substituir o núcleo, a escolha deve ser sempre por uma densidade igual ou superior que a original. Não é necessário chanfrar o material sandwich, a não ser que ele possua uma resistência diferente do restante do casco. Se esse for o caso, o chanfro deve ter uma proporção mínima de 4:1. A nova peça de espuma deve ser colada ao reparo usando uma massa compatível com o restante da estrutura.

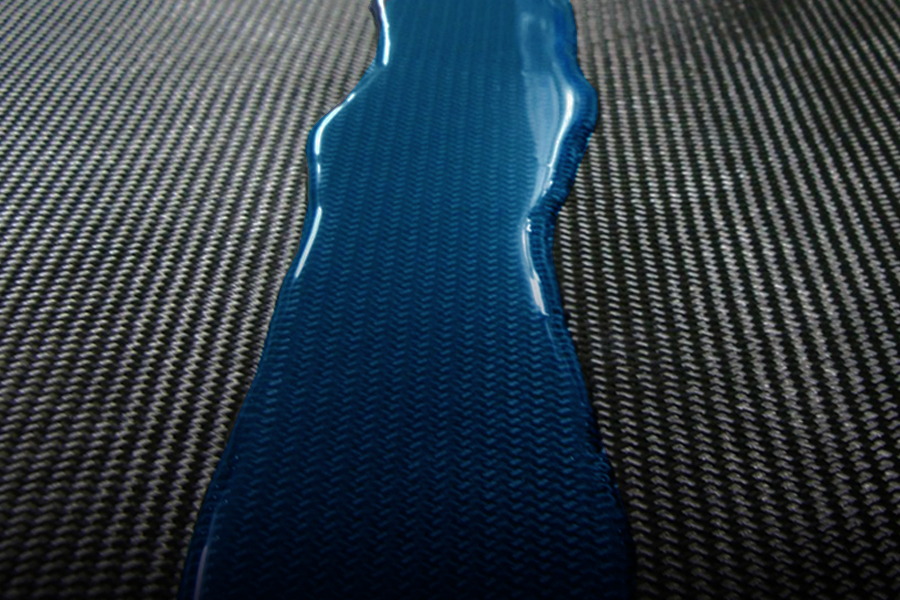

Tecidos biaxiais são boas opções pela facilidade de moldagem. É sempre recomendado utilizar a mesma sequência do laminado estrutural ou ao menos combinar os tecidos para que a rigidez seja equivalente ao restante do barco. A resina mais recomendada para reparos estruturais é a epoxy por possuir a melhor adesividade em qualquer superfície.

As melhores opções de resina epoxy são aquelas curadas com aminas e que tem uma proporção de mistura de 3:1 (300gr de resina para 100gr de endurecedor). Com os tecidos pré-cortados e o molde em sua posição preparado com desmoldante, é possível começar a laminação sobre a área a ser reparada.

O reparo em regiões de grandes espessuras deve ser feito em etapas, não ultrapassando 4 mm por vez. Isso garante que não haja pontos de alta concentração de calor, o que poderia prejudicar a cura ou as propriedades do laminado ao redor do reparo. Após a laminação das camadas de tecido, o construtor pode utilizar uma camada de peel ply para preparar a superfície para os processos de acabamento.

Os procedimentos para reparos podem ser consultados em mais detalhes no livro Manual de Construção de Barcos e também em outros posts do blog!