A fibra de carbono representa uma evolução para a construção de material compostos assim como o desenvolvimento da fibra de vidro pela Owens Corning representou uma revolução para o início da fabricação das primeiras fibras de vidro. Isso porque ele é mais leve, mais forte e mais durável que qualquer outro material disponível no mercado atualmente.

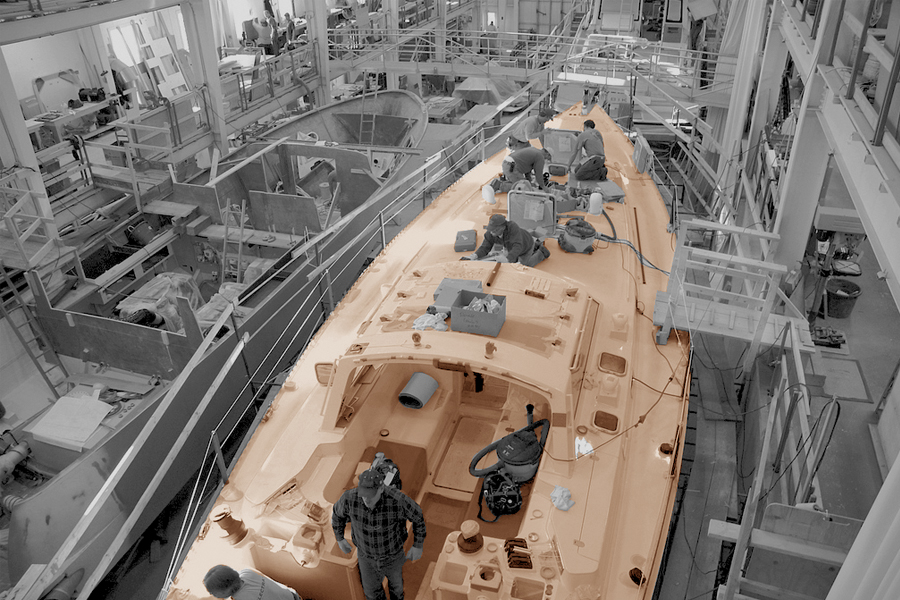

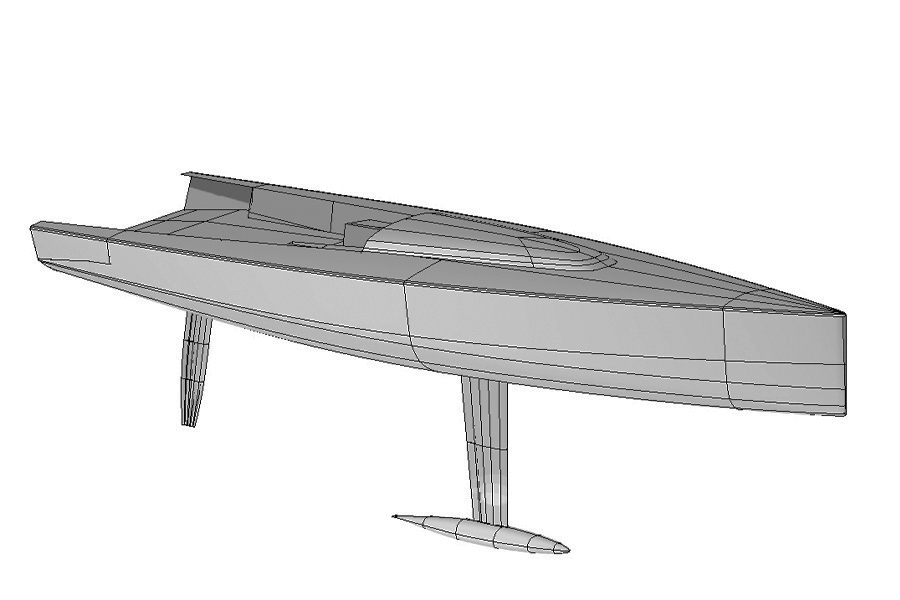

A fibra de carbono foi desenvolvida no início da década de 60 por um consórcio de cientistas americanos, ingleses e japoneses. No entanto, foi patenteada no formato atual somente por volta de 1970, quando foi utilizada para fabricação de foguetes na indústria aeroespacial pela sua grande resistência e por suportar as altas temperaturas de reentrada na atmosfera terrestre. Sua primeira aparição na indústria náutica foi em 1979, para a fabricação de barcos a vela de regata e seu preço era superior a 200 dólares o quilo na época. Nas décadas seguintes começou a ser utilizada na fabricação de aviões comerciais como o Boeing 757, 767 e o Boeing 777, década de 90. Hoje, o Boeing 787 e os Airbus 350 e 380 são fabricados utilizando toneladas de fibras de carbono e seu preço está na faixa de 20 dólares por quilo.

As fibras de carbono são produzidas e comercializadas com diversos tipos de resistência, com espessura 10 vezes mais fina que um fio de cabelo e agrupadas em conjuntos de 3 mil a 50 mil filamentos. O preço de cada configuração, é claro, difere bastante das formas mais acessíveis encontradas na internet.

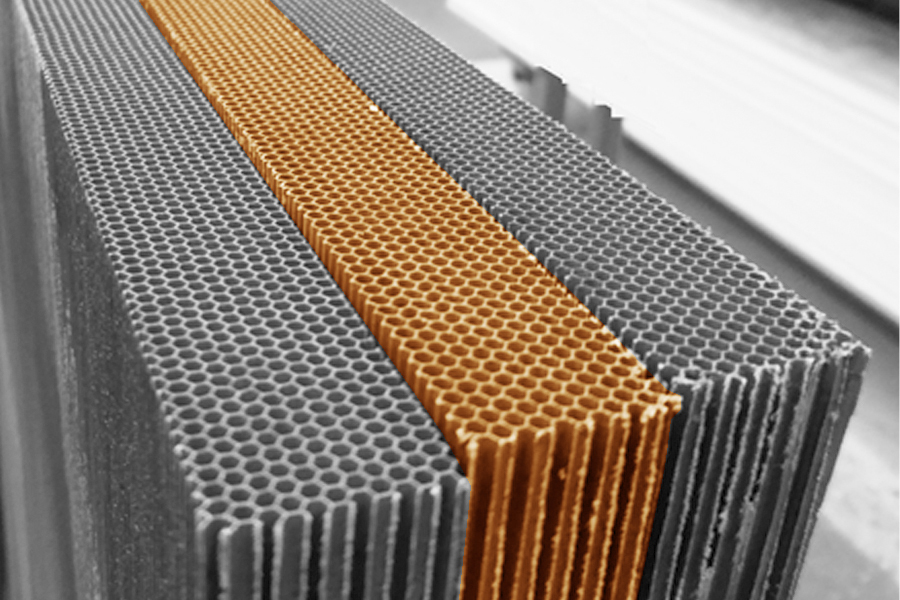

Em uma visão simplificada, as fibras de carbono são produzidas a partir de uma série de cristais alinhados e utilizada na fabricação de tecidos para a construção de carros elétricos, geradores eólicos, aeronaves, barcos e bens de consumo em geral. Estas características permitem que se fabrique um laminado com a metade do peso e cinco vezes mais resistente que um outro construído em alumínio ou fibra de vidro.

Devido a própria evolução dos materiais e métodos de construção, as fibras de carbono são a evolução natural para a substituição das fibras de vidro nas próximas décadas. Hoje muitos equipamentos são produzidos a partir deste produto, que cada vez ganha mais adeptos. Mesmo com um custo inicial maior, as características das fibras de carbono têm cada vez mais espaço em produtos presentes no cotidiano.

Apesar de muita gente já ter visto e escutado sobre fibras de carbono, poucos sabem como elas são fabricadas. Embora as fibras de carbono tenham a cor preta, existem vários tipos similares, mas não idênticos. A qualidade das fibras de carbono depende da quantidade e alinhamento dos cristais de carbono, podendo ser incrivelmente mais forte que o aço com apenas uma pequena fração do peso e apresentar preços que diferem em até 500%.

A fibra de carbono para aplicação em materiais compostos de alta performance é produzida a partir da transformação de uma molécula de acrílico, pela ação de calor em uma atmosfera sem oxigênio, em um composto de cristais de carbono. O processo começa combinando um monômero de acrilonitrila (PAN) com alguns ácidos para criar um sub polímero da família das fibras de Rayon. Esta mistura inicialmente em forma sólida é dissolvida em agentes orgânicos para formar uma pasta viscosa da cor branca (ao contrário da cor final preta das fibras). Esta gelatina então é então imersa em um liquido coagulante e centrifugada para promover a secagem e o estiramento das fibras e em seguida enroladas em bobinas.

Em seguida, estas fibras esbranquiçadas passam por vários fornos com temperatura acima de 300°C, para serem oxidadas, e depois novamente por outros fornos para serem carbonizadas a uma temperatura superior a 900°C. Neste estágio as fibras já possuem mais de 90% de cristais de carbono e dependendo do tipo de cozimento elas podem chegar a ter 99% de carbono em sua molécula. As fibras então sofrem um banho para remover a contaminação da carbonização e são tratadas com uma cobertura superficial para que elas possam aderir na matriz de resina durante o processo de laminação.