Após adquirir o projeto de uma embarcação, o construtor tem algumas questões a analisar antes de iniciar o processo de fabricação. Se ele não for utilizar métodos como Power Flex ou Strip Planking em espuma PVC, a primeira dessas questões será a escolha entre a construção de um plug, modelo ou molde temporário.

Modelos e plugs são conceitos muito similares em aspectos práticos, mas que possuem uma diferença em suas dimensões e servem dois tipos de propósitos. Os plugs são utilizados para construção de projetos one-off, ou de poucas unidades, e possuem as dimensões moldadas das embarcações, ou seja, as dimensões finais descontadas da espessura da estrutura.

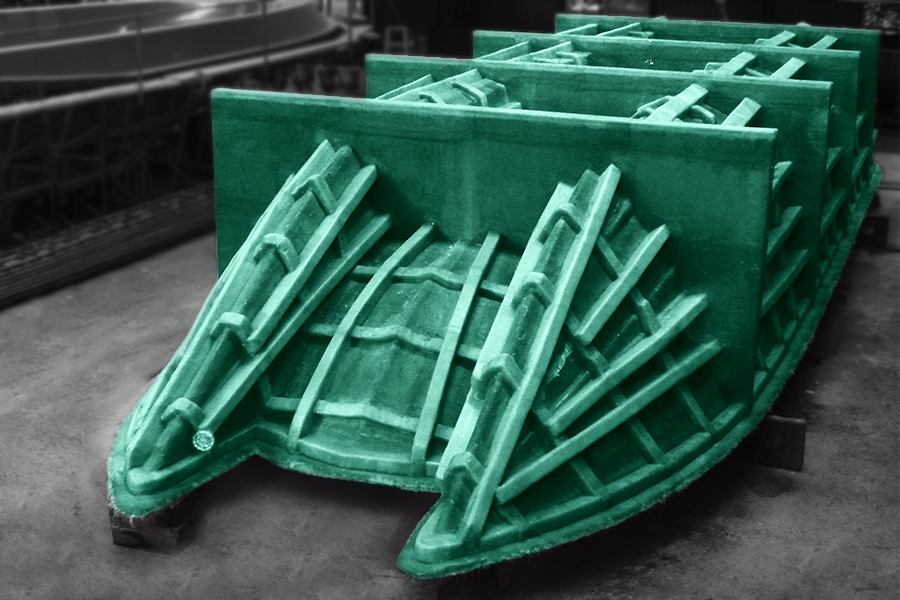

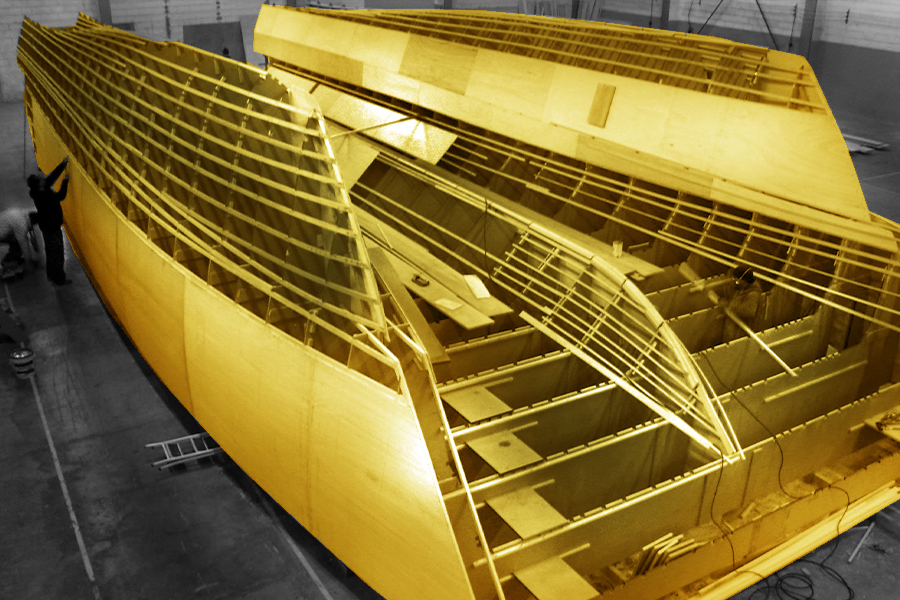

Já um modelo possui as dimensões finais da estrutura e representa uma etapa intermediária que permite a construção de uma forma, ou molde fêmea, que por sua vez é utilizada para construção de embarcações em série. Apesar da diferença conceitual entre o plug e o modelo, a maneira de construí-los é bastante semelhante e começa com a montagem do picadeiro e posicionamento das balizas.

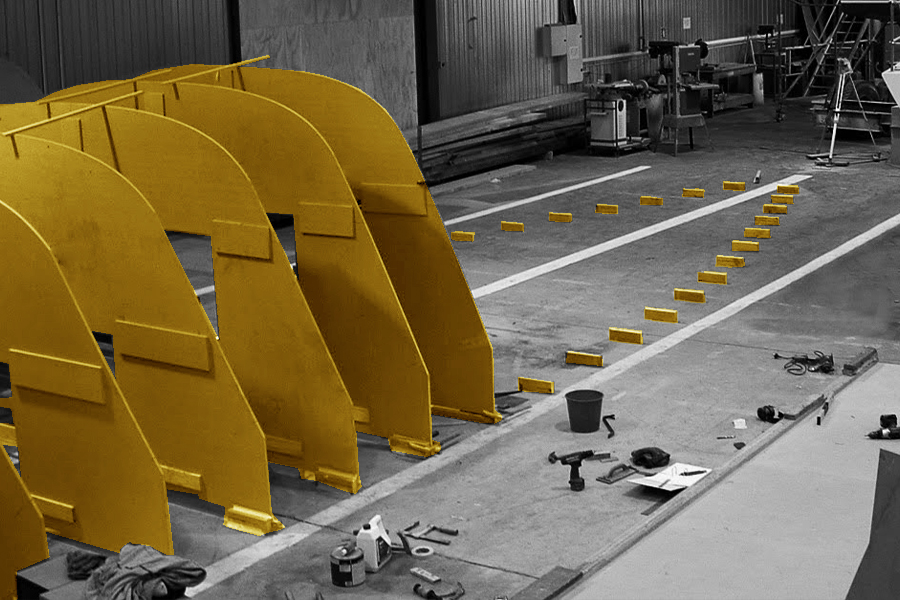

Atualmente, a maneira mais eficiente de construir as balizas é a partir do corte de chapas de compensado ou MDF em CNC, extraídas do modelo tridimensional do casco. Dessa forma é possível reproduzir fielmente a geometria desejada e em um intervalo de tempo muito menor do que seria necessário para riscar as chapas de compensado manualmente.

Com as balizas posicionadas, qualquer material pode ser utilizado para construção dos plugs e modelos, mas a madeira é a opção mais popular. O construtor deve ter em mente que essas estruturas devem ser preparadas para ter o peso de um molde ou de uma embarcação sobre elas e, portanto, devem ser bastante robustas.

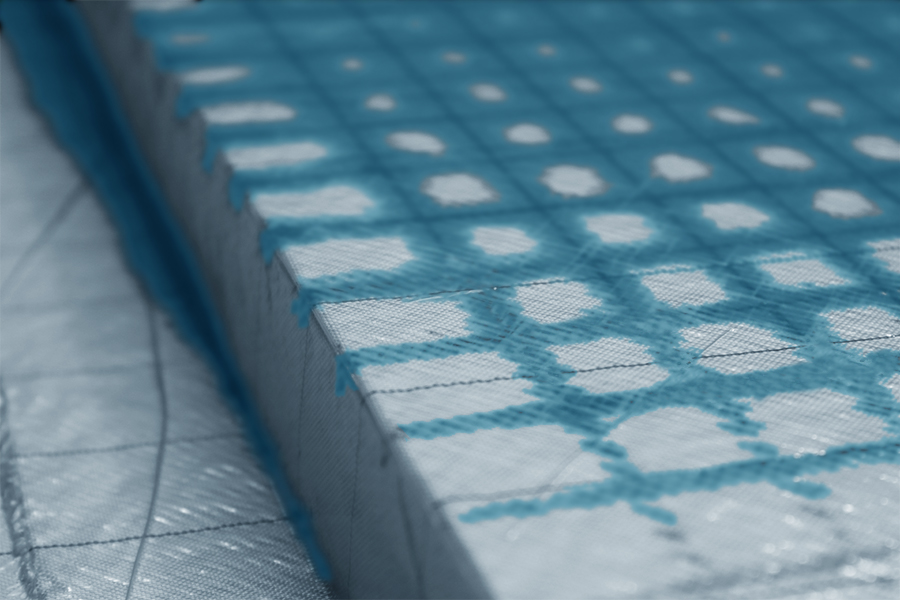

Longitudinalmente, são então posicionados sarrafos de madeira simulando virotes de tamanho real, utilizando técnicas como a de strip-planking ou cold-molded. No caso de algumas grandes lanchas, se utiliza até mesmo compensado naval ou a combinação das três técnicas.

É importante que tanto o plug quanto o modelo continuem por alguns centímetros além da borda livre da embarcação para que o molde ou embarcação possam ser construídos com uma espessura constante até o fim. Uma boa prática é marcar uma linha ou flange para que seja possível retirar o laminado adicional com facilidade quando as peças forem retiradas do molde.

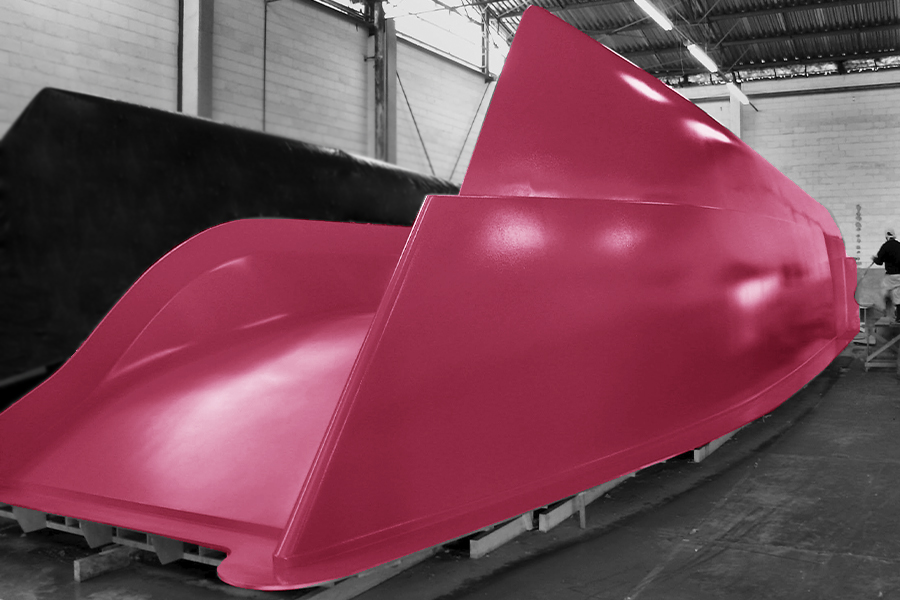

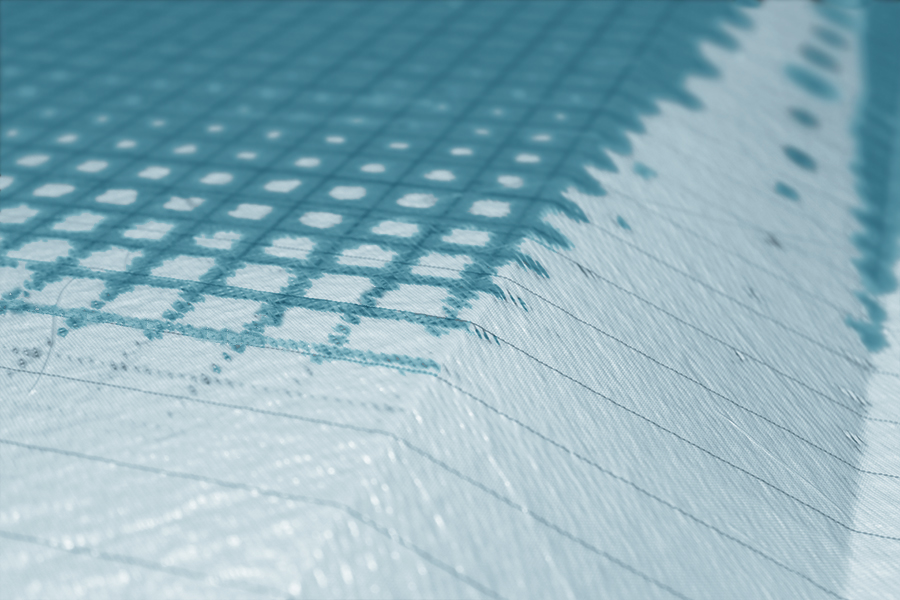

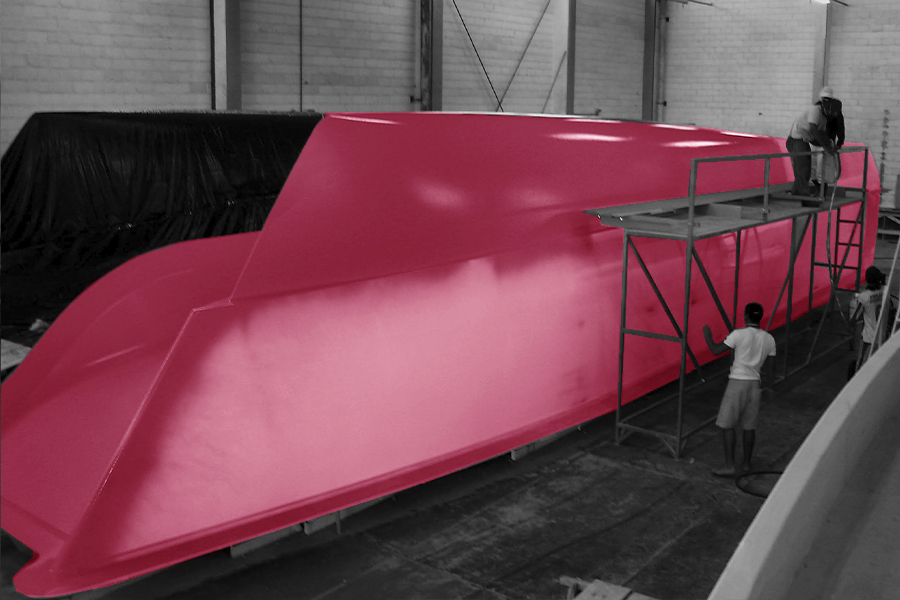

Depois de recobrir toda a superfície do plug ou modelo, é necessário cobrir toda a estrutura com uma massa de acabamento. Esta etapa é fundamental para a qualidade final e qualquer imperfeição nessa superfície acarretará em múltiplas horas de retrabalho, sobretudo se forem reproduzidos em um molde para fabricação de embarcações em série.

Depois da aplicação da massa e lixamento para alcançar a carenagem desejada, o próximo passo é aplicar as demãos de gelcoat ou tintas do tipo PU ou epoxy. Esse processo é bastante sensível para o sucesso da peça final e, dessa forma, o post da próxima semana discutirá esse assunto.