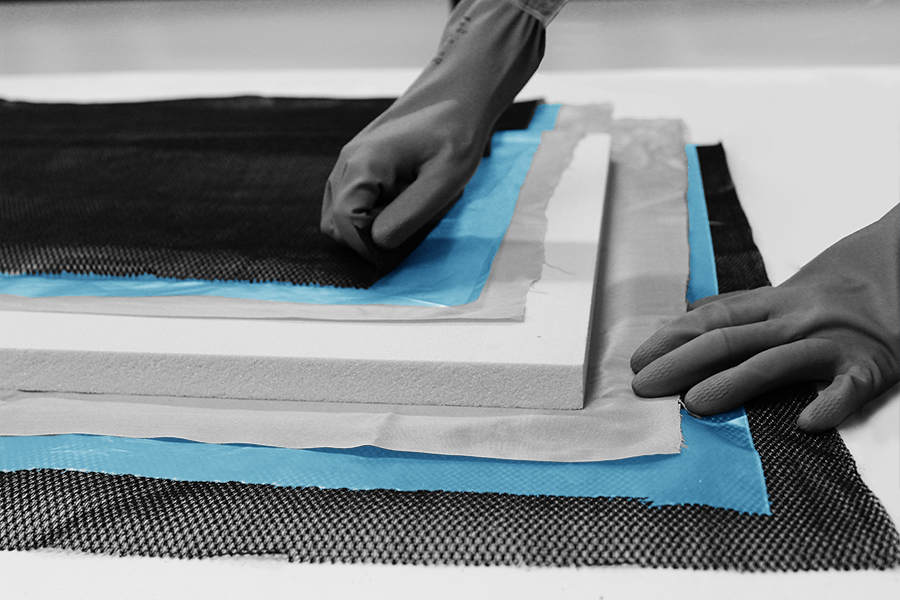

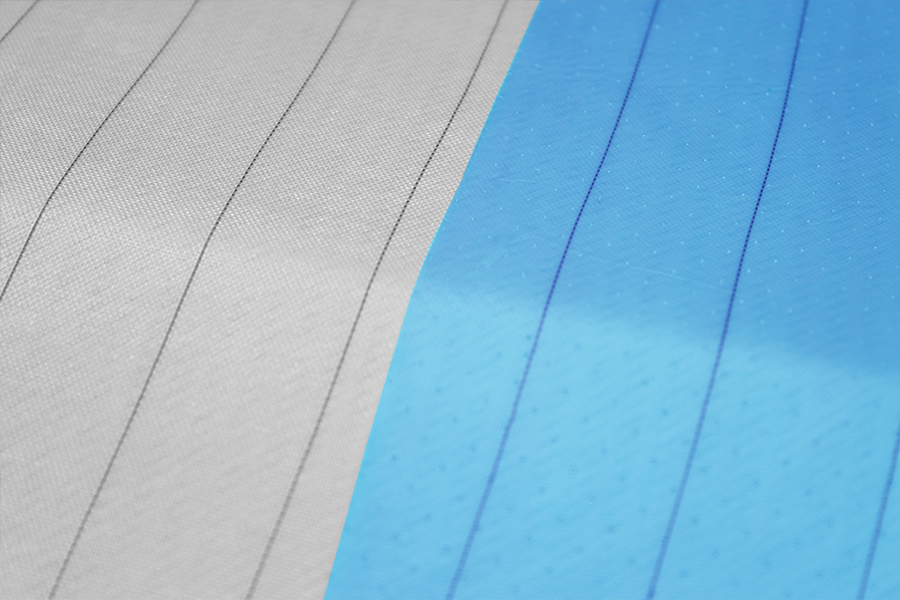

Conhecido como release film, block film ou perforated film, ele acaba tendo as três funções ao mesmo tempo. Além de permitir a passagem de resina e retirar a quantidade exata de resina do laminado ele também é usado para desmoldar todo o pacote de consumíveis depois do laminado curado.

A seleção do tipo de filme é importante para prevenir a adesão de todos os materiais consumíveis no laminado evitando a possibilidade de perda da peça. Os filmes são fornecidos com diversas densidades de perfurações para possibilitar o construtor a otimizar a quantidade de resina que fica no laminado e a que vai ser absorvida pelo sistema de vácuo.

Embora muitos construtores optam por não utilizar esse material, pelo custo adicional no processo de laminação, é necessário muita atenção para regular a pressão de vácuo e evitar um alto grau de sangramento da resina o que deixará o laminado seco enquanto uma baixa taxa de vácuo irá gerar um teor de fibras baixo e uma quantidade excessiva de resina no laminado.

Por isto a intenção de cortar custos pela não utilização deste filme deve ser bem avaliada pois os resultados podem ser desastrosos. Mesmo que o sistema de vácuo seja distribuído por toda a borda do molde ainda assim vão existir pressões diferentes dentro da bolsa e cada ponto do laminado vai ter uma compactação diferente e um teor de resina variável. A pressão nunca é constante em toda a área e esta diferença pode gerar maior ou menor concentração de resina podendo acarretar em resistências diferentes e potenciais problemas de empeno e deformação da peça.

A fração em volume ou em peso deve ser calculada antes da seleção do filme perfurado que deve ser dimensionado para deixar a quantidade correta de resina no laminado. A verificação da quantidade de resina retirada da peça pode ser feita pelas manchas deixadas no material absorvente (breather).

O filme perfurado deve ser colocado sobre a peça com uma folga de no mínimo 25% para permitir que ele se acomode durante a pressão de vácuo. Caso ele fique muito esticado, pode surgir uma ponte criando um volume adicional para ser preenchido com resina. Normalmente todos os materiais descartáveis devem ser dimensionados dessa forma permitindo uma folga entre 25 e 50% para evitar pontes, rasgos e outros danos ao material.

Para saber mais sobre os materiais que envolvem o processo de infusão à vácuo, sugerimos o livro Métodos Avançados de Construção em Composites.