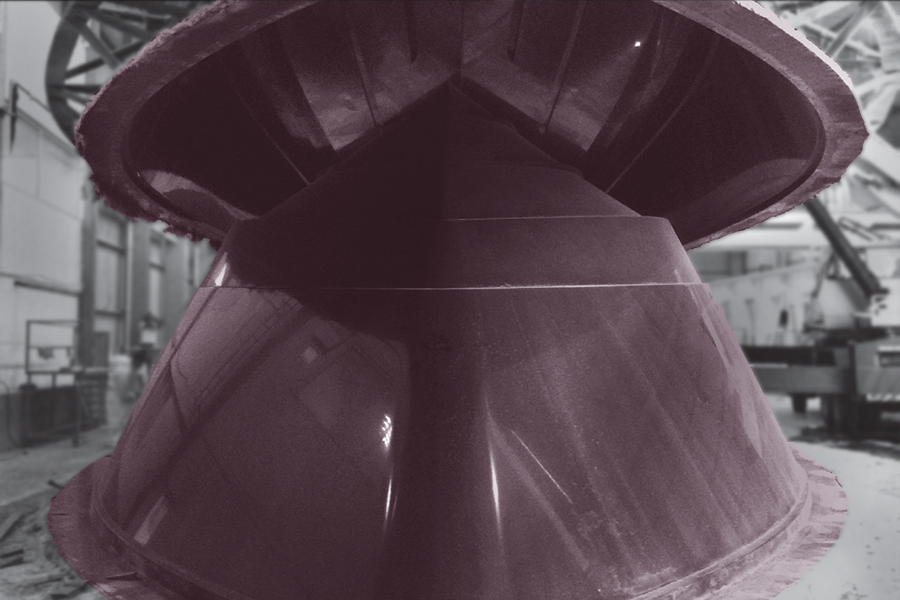

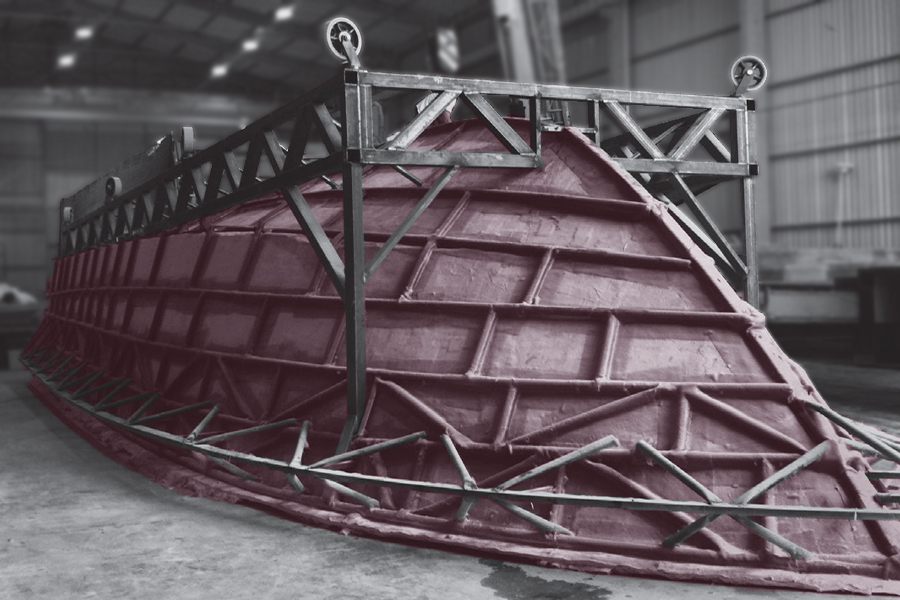

A espessura e a quantidade de fibra a ser usada em um molde é sempre uma dúvida que atinge a vários construtores principiantes e mesmo profissionais. Normalmente utiliza-se de três a quatro vezes a espessura da peça que será construída, entretanto, esta regra pode mudar de peça para peça, dependendo do tamanho do molde e durabilidade que se espera.

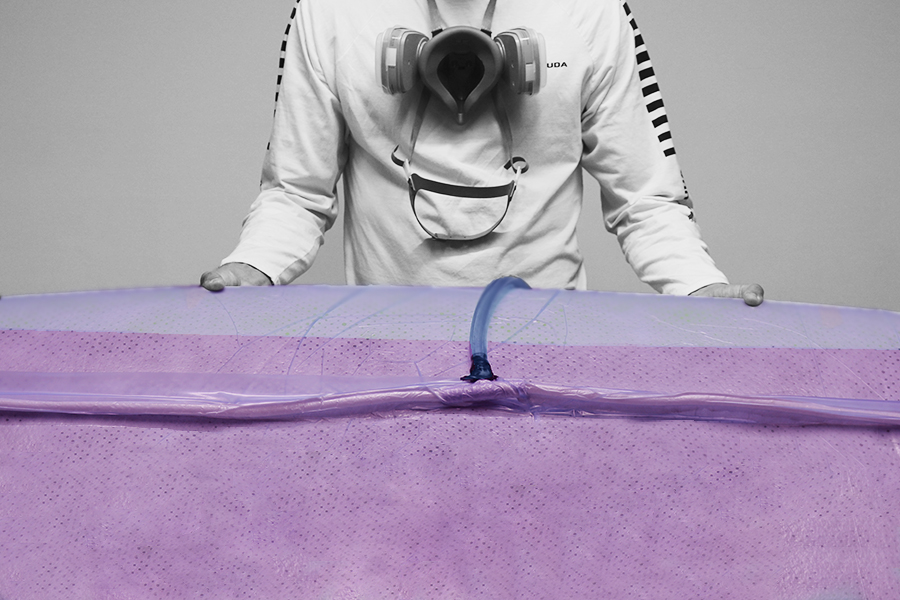

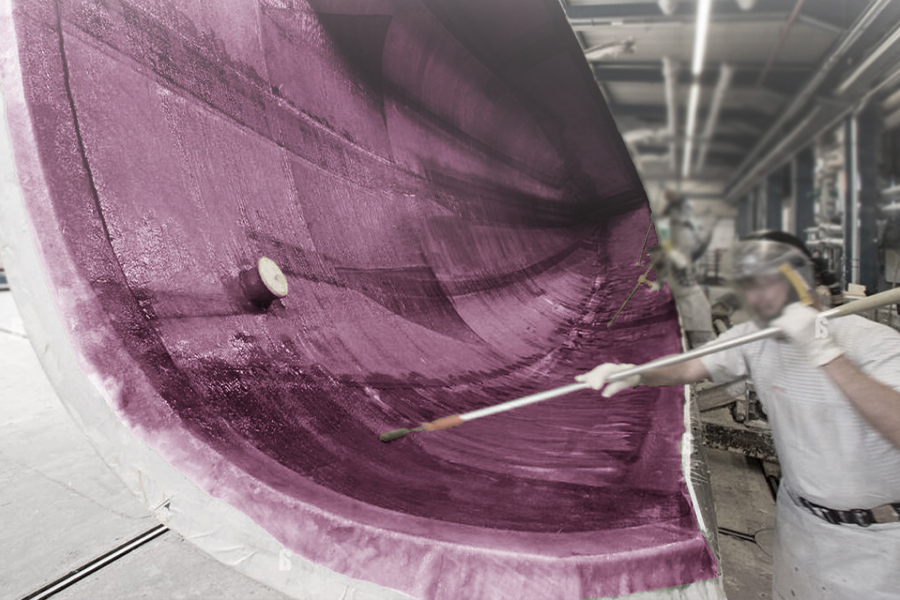

A maior parte do laminado da parte mais interna do molde, além do gelcoat, vai ser composto por mantas de fibra de vidro para evitar a impressão (print thru) dos tecidos no lado interno. Nesse mesmo aspecto, o teor de vidro do laminado é importante para assegurar uma baixa contração do molde. As camadas devem ser aplicadas com certo espaço de tempo para evitar um possível aumento de temperatura na superfície do laminado. O problema da impressão de fibras e reforços no lado interno do molde é basicamente devido a alta contração e reatividade ao tipo de resina que se está usando.

Uma boa opção, adotada por inúmeros profissionais, é laminar pelo menos 2400g/m² de manta de fibra de vidro antes de colocar qualquer tecido. Isto equivale a laminação de 2 camadas de manta de 300g/m² mais 4 camadas de manta de 450g/m². As primeiras mantas devem ser as mais leves e, neste ponto, surge um detalhe que gera muitas dúvidas.

Alguns construtores gostam de aplicar um véu de superfície logo em seguida ao gelcoat para melhorar o aspecto do molde e evitar a impressão de pequenos fios de manta da camada seguinte. Porém, como o teor de resina em uma camada de véu é de 95%, a probabilidade de distorções na superfície do molde será maior, há não ser que se utilize uma resina de baixíssima contração ou com um HDT muito alto.

Para assegurar espessura e resistência compatíveis do molde será necessário acrescentar mais algumas camadas de material tramado, que poderá vir acompanhado de mantas de fibra de vidro. Assim, uma outra camada de 1800g/m² de tecido e 900g/m² de manta completarão a estrutura do molde. Note que o total aqui mencionado irá gerar um valor de aproximadamente 5kg/m² de fibra, que equivale a uma espessura de aproximadamente 10mm.