Para obter a rigidez necessária em laminados sólidos (single skin), devem ser feitos reforços, colocando longarinas e cavernas transversais durante a laminação ou após a cura do laminado, mas sempre antes de retirar o casco do molde.

A melhor maneira é colocar os reforços durante a laminação, de modo que seja criada uma estrutura monobloco. Esta é a construção mais resistente, que oferece o melhor acabamento e evita qualquer distorção do laminado devido às tensões de cura do reforço. Estes reforços são normalmente laminados sobre peças leves moldadas em espuma de baixa densidade que não possuem função estrutural, atuando apenas como molde. No caso de barcos laminados pelo processo de infusão os reforços podem ser infundidos em conjunto com o laminado estrutural do casco.

Para conseguir a rigidez necessária no laminado, além de reforços longitudinais e transversais podem ser também utilizados flanges e pequenos vincos no laminado. O aumento de espessura também aumentará a rigidez do laminado, entretanto terá o inconveniente de incorporar peso à estrutura. Na maioria dos iates, existe um número de anteparas transversais que fornecem a rigidez transversal necessária que sempre serão necessárias para prover a rigidez global da embarcação. Estas anteparas devem ser conectadas entre o fundo e o costado assim como fixadas ao convés.

Qualquer reforço adicional na estrutura, seja pelo aumento da espessura, instalação de uma longitudinal ou uma antepara, deve ser suavemente incorporado ao laminado sem haver descontinuidades. As camadas usadas para fixar os reforços devem ter espessuras variáveis para dissipar as tensões por uma parte maior do laminado. As laminações de fixação destas estruturas são feitas em forma de escala para permitir uma transição suave dentro do laminado.

No caso de anteparas, o método correto para fixá-las é evitar o contato entre o casco e a antepara, instalando uma interface de um material de baixa densidade para transferir os esforços para o laminado.

Esse material pode ser tiras de espuma com seção em forma de trapézio, proporcionando a angulação ideal para a transição entre a antepara e o casco. Para colar a antepara não existe uma regra fixa para determinar a largura do tape de colagem, mas usualmente se utiliza uma dimensão entre 100 e 200 mm. Uma referência é utilizar uma largura de pelo menos 10 vezes a espessura da antepara.

No caso de anteparas tipo sandwich, a espessura do laminado de colagem deve ter no máximo duas vezes a espessura da face da antepara e laminada em sequencia de modo que ela forneça uma transição progressiva entre o reforço e o casco ou o costado.

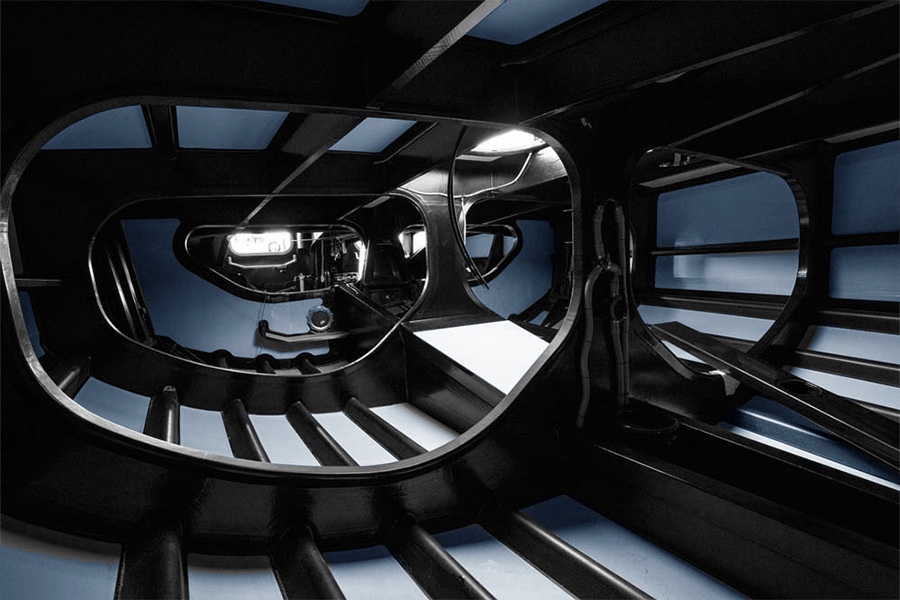

Muitos barcos não utilizam reforços laminados sobre perfis de espuma. Nestas situações são utilizados perfis pré-fabricados sobre um molde macho onde, posteriormente este é incorporado ao laminado do casco. Note que a espessura da peça pode ou não participar do total de material requerido para dar a resistência do perfil, seja ele uma transversal ou longitudinal.

Outro tipo de arranjo utiliza reforços laminados sobre um molde fêmea, que permite desmoldar as transversais ou longitudinais com acabamento externo. Nesse processo, elas são laminadas com um flange que deve ser lixado e colado sobre o laminado estrutural.

Normalmente se utiliza um adesivo de colagem para preencher os espaços vazios entre as duas peças. Após a colagem, são laminadas uma ou mais tiras de tecido biaxial para fazer a ligação mecânica da estrutura. Normalmente estes tecidos de colagem tem as direções de +45/-45 graus.

Neste processo, todo o laminado estrutural do reforço já vem pronto, restando apenas o material de colagem. Esse processo é mais eficaz quando se utiliza resinas a base de epoxy para fazer a junção dos laminados.