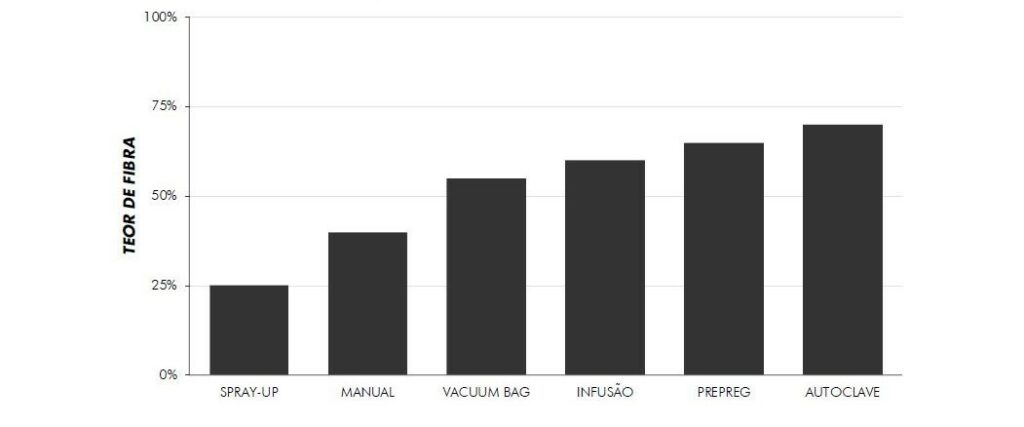

Um dos fatores mais importantes e relevantes na busca das melhores características mecânicas em um laminado é a proporção entre a quantidade de fibras e resina, visto que, os reforços são maiores os responsáveis por agregarem rigidez e resistência a esse laminado.

Com isso é comum pensar que quanto maior o teor de fibra, melhor. Essa é até uma afirmação verdadeira, mas existe um limite, pois existe uma quantidade mínima necessária de resina para que as fibras se mantenham em posição e consigam transmitir os esforços estruturais sofridos pela peça entre elas de forma eficiente.

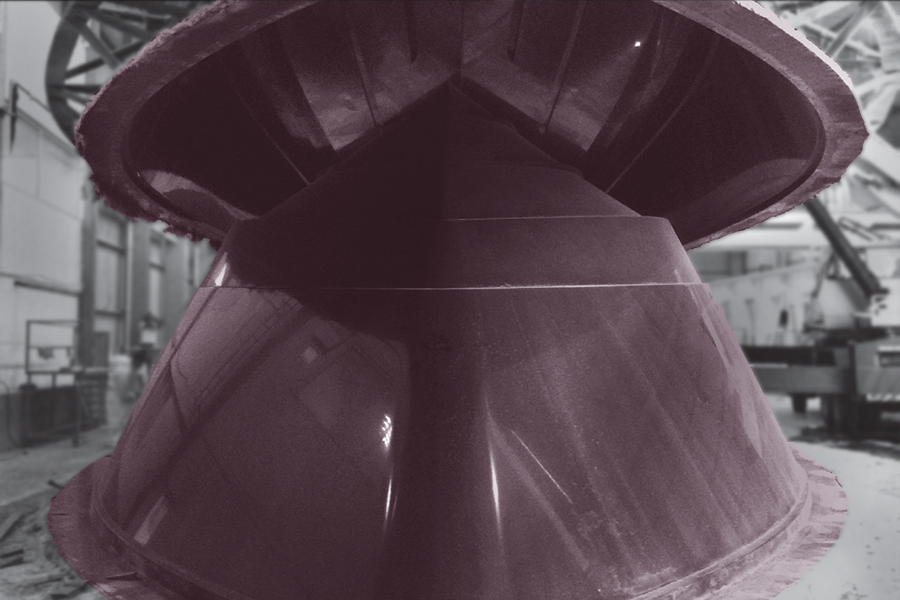

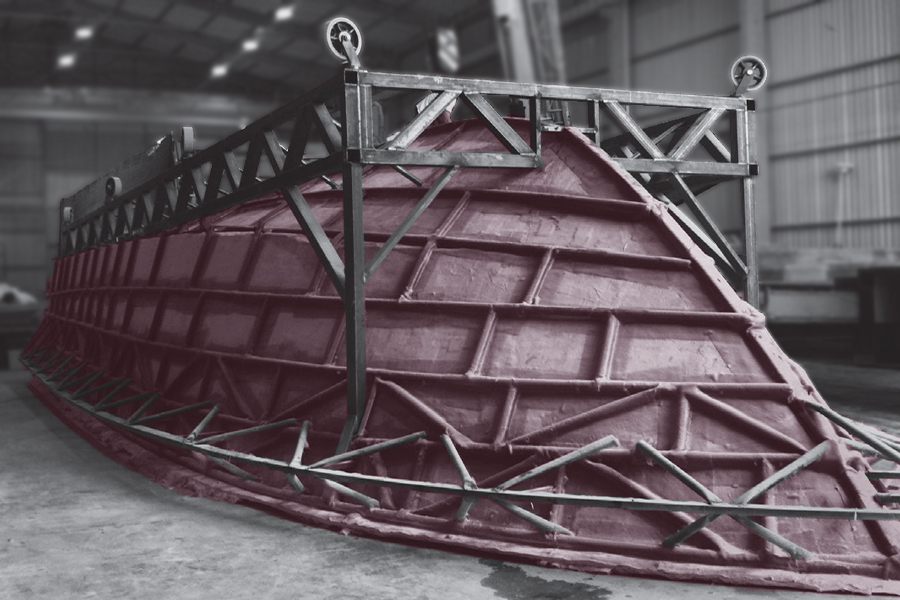

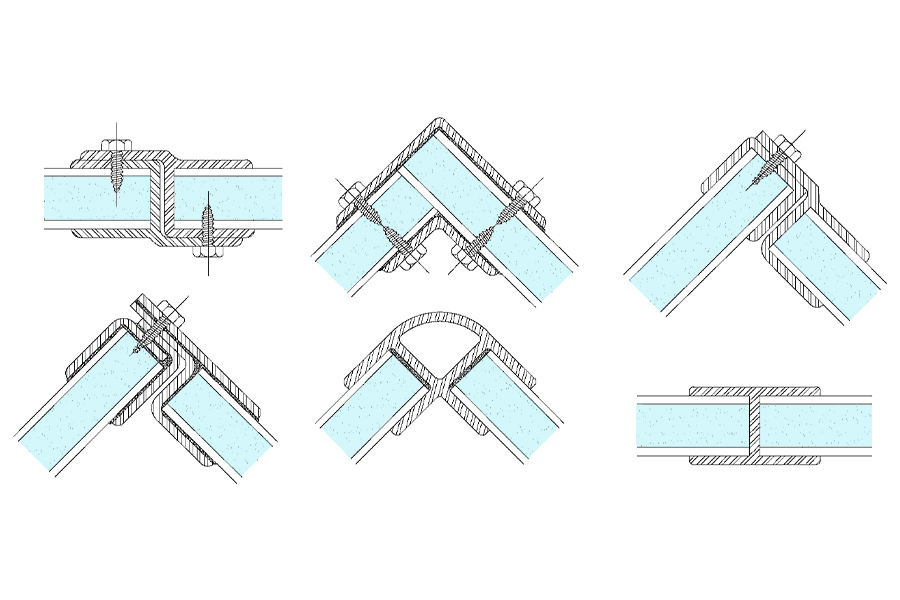

Muitos fatores influenciam no teor de resina e fibra dos laminados como, o tipo de reforço, disposição dos fios, espessura dessa fibra, tipo de resina, viscosidade, assim como, o processo de fabricação adotado.

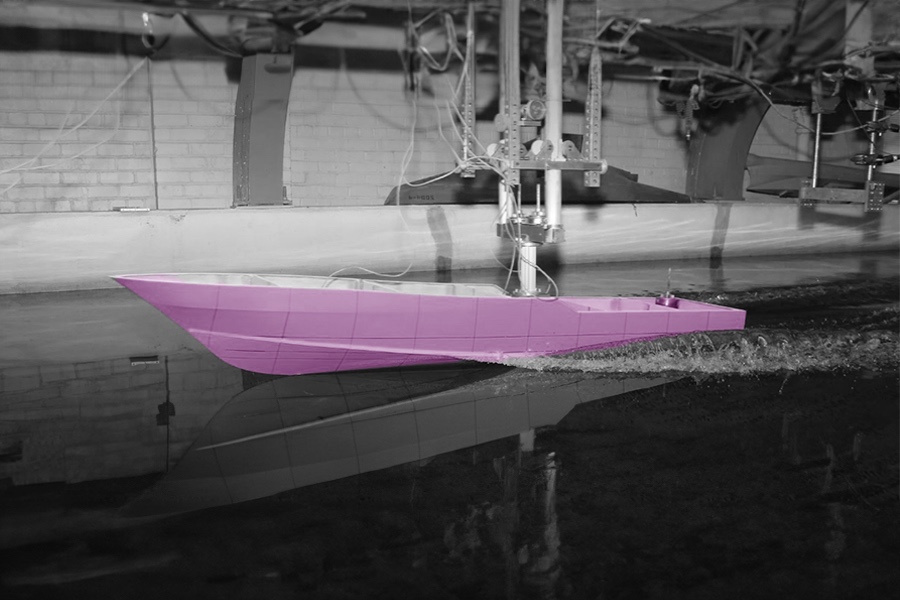

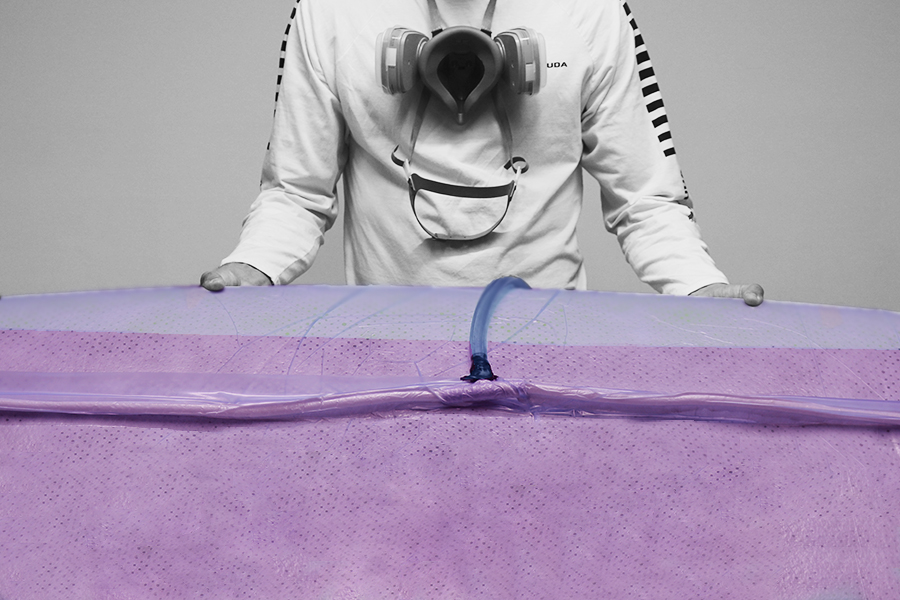

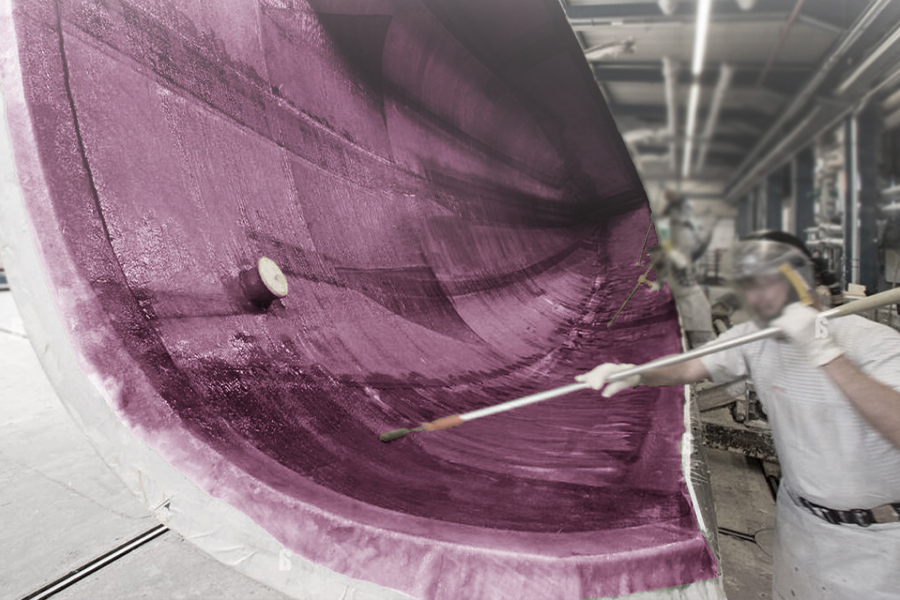

Como pode ser visto no gráfico apresentado acima, os métodos de laminação a vácuo tendem a apresentar maiores tores de fibra e cm isso melhores características mecânicas. A pressão aplicada pela atmosfera no laminado a vácuo e o uso de filmes que limitam a remoção de resina ajuda no maior controle do processo e no resultado final do laminado.

De todos os reforços disponíveis, certamente a fibra de vidro é a mais utilizada. Em comparação com as demais fibras sintéticas mais utilizadas, o vidro possui o maior diâmetro com aproximadamente 20 microns, comparado a 5 microns da fibra de carbono. Quando se tece um cabo com determinado número de filamentos, quanto maior esse diâmetro, maior é o vazio entre os filamentos. Esse fato faz com que a fibra de vidro precise de uma maior quantidade de resina para impregnar a fibra de forma eficiente.

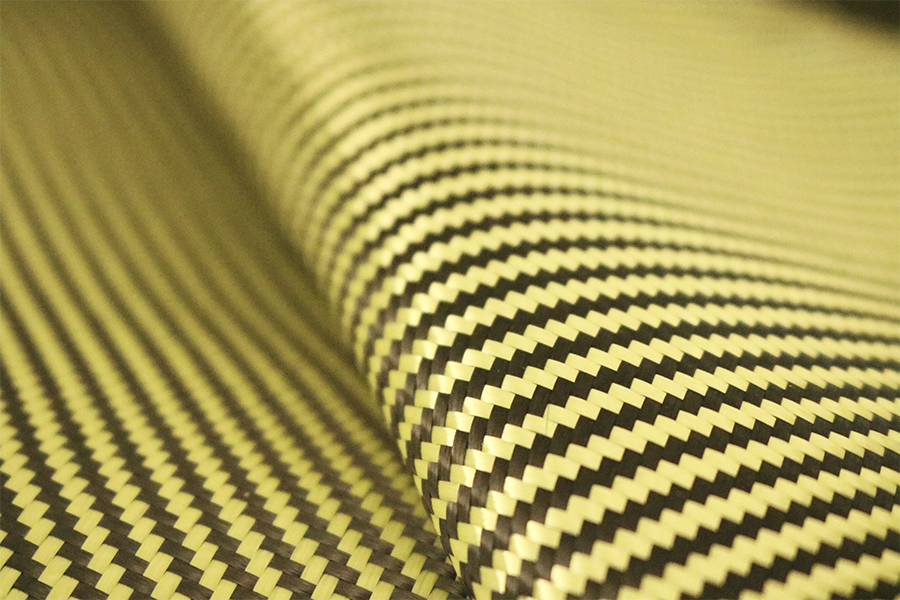

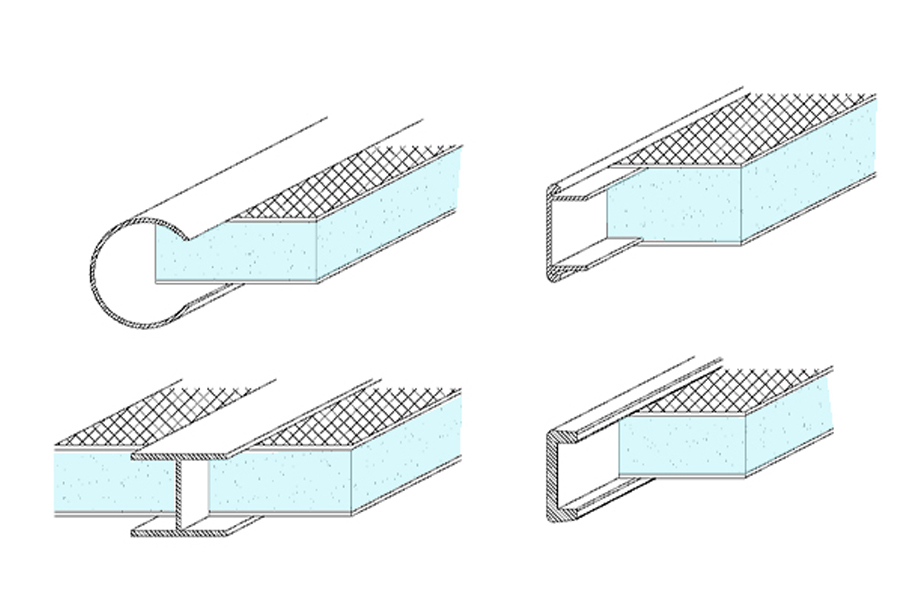

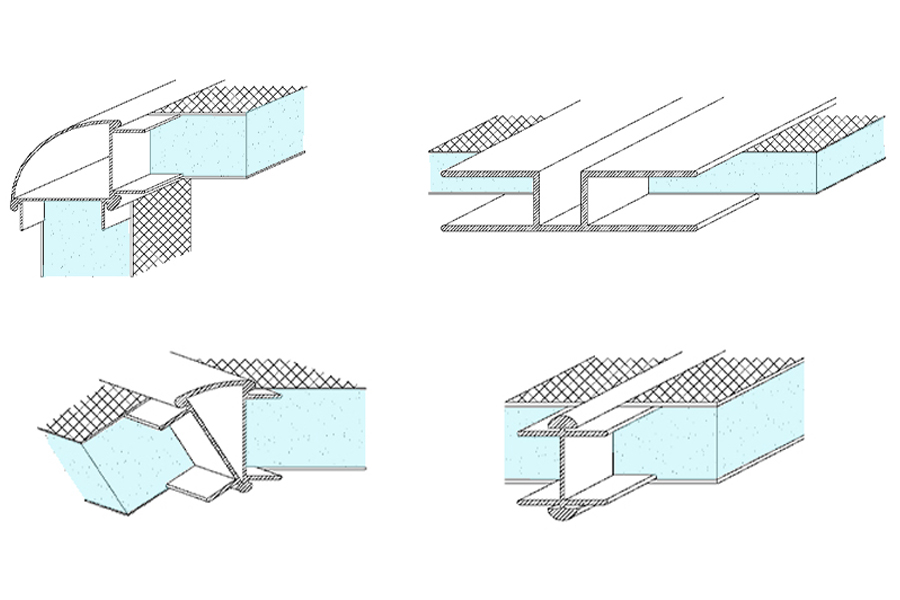

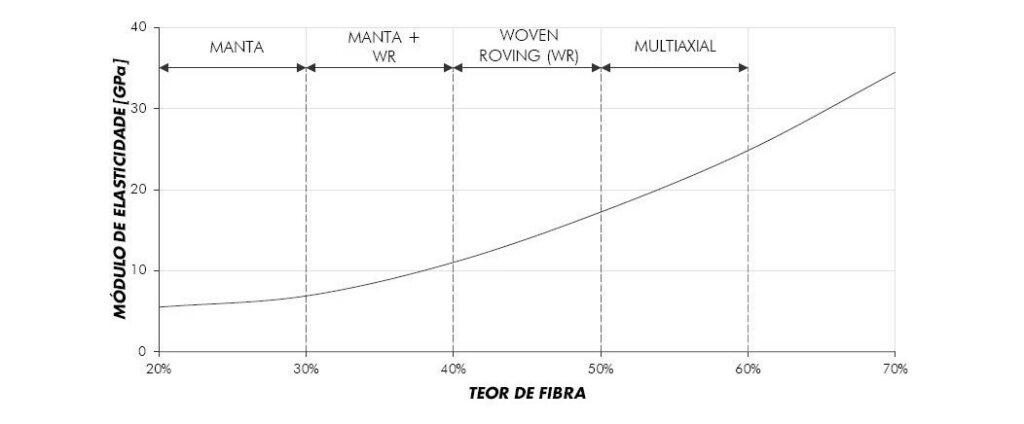

Outro fator importante na determinação do teor de fibras de um laminado é a construção do tecido. Como pode ser visto no gráfico 2, a manta é o tipo de construção que possui o menor teor em fibra de um laminado enquanto os tecidos multiaxiais são os que possuem a maior quantidade de fibra.

Como pode ser visto no gráfico acima, quando se utiliza mantas de fibra de vidro, o teor de fibra varia entre 20% e 30% em peso do laminado final. Tecidos bidirecionais tramados (woven rovings) costumam variai sua fração em peso de fibra entre os 40% e 50%. Já os tecidos multiaxiais possuem o teor de fibra mais elevado, principalmente quando laminados por processos a vácuo, podendo atingir até 60% de teor de fibra em peso.

O domínio do método de laminação escolhido também afeta diretamente no resultado final do laminado, um bom laminador, mesmo laminando a mão, consegue atingir frações de fibra aceitáveis. Mesmo em laminação a vácuo como o vacuum bagging, é essencial o controle da quantidade de resina aplicada, aplicando-se somente a quantidade necessária de resina para impregnar os fios de forma eficiente.

A melhor forma de manter um bom controle é uma boa sinergia entre os laminadores e os controladores de produção, disponibilizando somente o consumo necessário diário para o serviço a ser realizado.

Acompanhe nosso próximo post para ler a segunda parte desse artigo.