As resinas éstervinílicas possuem características mecânicas e custos intermediários entre as resinas poliéster e epoxy. A química dessas resinas foi desenvolvida no final da década de 1950 e início de 1960 por vários pesquisadores e cada uma delas teve uma formulação diferente. As primeiras eram tão reativas que não tinham tempo de vida suficiente para serem utilizadas. É importante salientar que a resina éstervinílica tem sua origem numa resina epoxy, que utiliza um radical bisfenol do tipo A e epicloridrina. As resinas éstervinílicas utilizam um substrato diluído em derivados acrílicos e monômero de estireno.

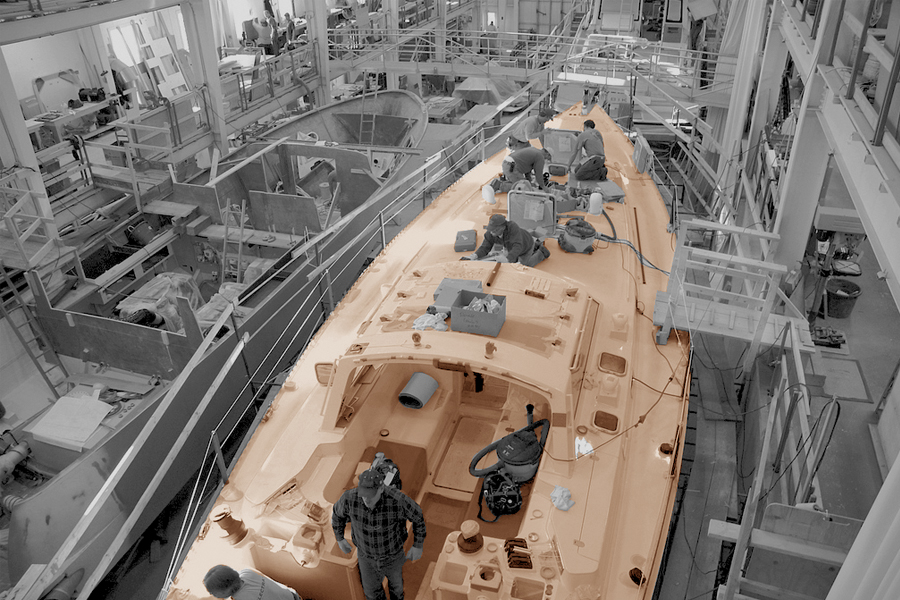

Ao contrário das resinas poliéster que são formadas a partir de repetidas moléculas de ésteres, as éstervinílicas apresentam essa estrutura apenas na ponta de suas cadeias, o que fornece propriedades superiores. Os grupos ésteres são ligações fracas e podem ser atacadas pela água, o que resulta em baixa resistência química e na hidrólise. No cotidiano da náutica, isso pode ser observado por meio dos problemas de blistering em barcos, que são a formação de bolhas devido à degradação da matriz de resina pela ação da água.

Outras vantagens em relação a presença de grupos ésteres apenas na ponta das cadeias é a garantia de maior capacidade de deformação, maior resistência ao impacto e maior vida útil sob fadiga. As resinas éstervinílicas possuem excelente desempenho mecânico, dureza e boa resistência à hidrólise e a produtos químicos básicos já que têm como base resinas epoxy. No entanto, seu processamento é um pouco mais difícil em comparação à resina poliéster e seu custo um pouco mais alto.

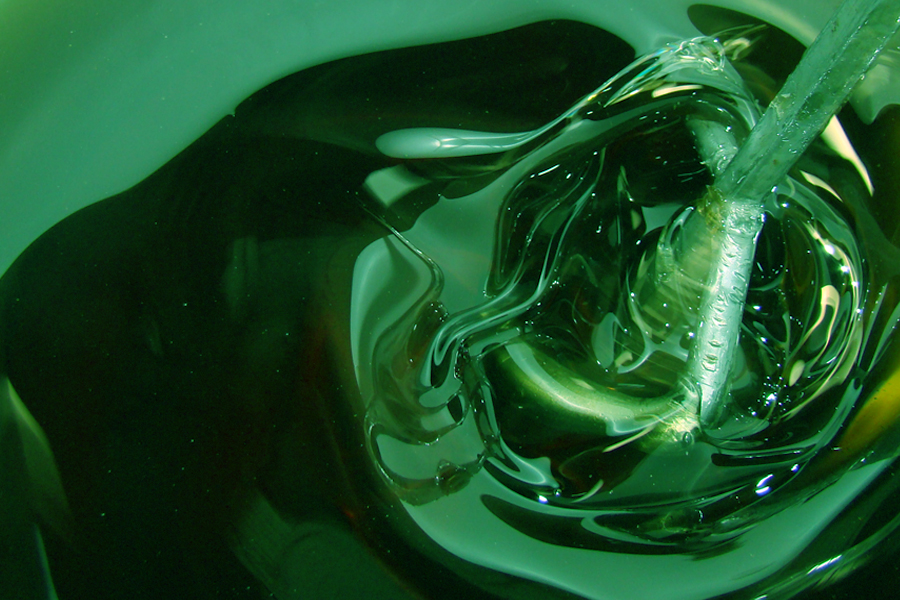

O mecanismo de cura dessas resinas é muito similar ao das poliéster insaturado, pois utilizam o mesmo solvente de estireno. O processo de gelificação e a cura da solução das resinas de poliéster ou estervinílicas acontece através de uma reação onde há liberação de radicais livres. Para tanto, usa-se um catalisador do tipo peróxido, que inicia uma reação de ligações cruzadas responsável pela formação da matriz tridimensional.

Quando a reação cruzada começa, o movimento da solução se torna restrito depois de determinado tempo, saindo do estado líquido para o estado de gel. Esse tempo é chamado de gel time, que é efetivamente o tempo que se tem para trabalhar a resina. Nessa reação cruzada (cross-link), as cadeias de polímeros começam a se ligar ao monômero de estireno e este a outros pontos com duplas ligações, e assim sucessivamente, formando um sólido, uma massa compacta que não irá se fundir mesmo com a exposição à temperatura, por isto ele é chamado de termofixo.