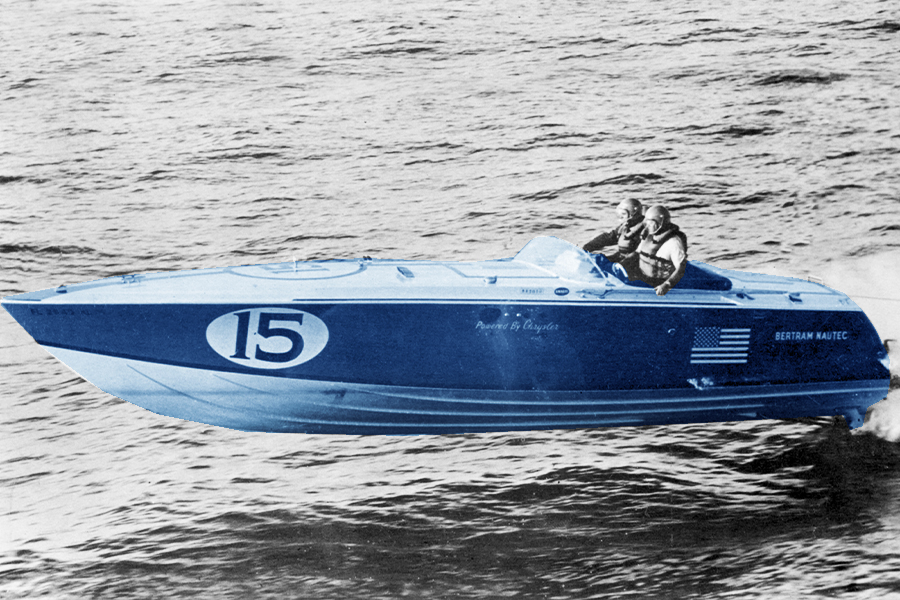

Depois de falar sobre a invenção do V Bottom e sobre os atores que colaboraram para a formulação da resina poliéster, o blog volta a discutir um pouco de história para contar sobre a invenção da fibra de vidro.

Apesar de fenícios, egípcios e até os gregos utilizarem uma versão rudimentar da fibra de vidro para confecção de artefatos de decoração desde a Antiguidade, a história da fibra de vidro utilizada no reforço de materiais compostos como se conhece hoje está muito ligada à história da empresa Owens Corning.

O primeiro passo em direção à fibra de reforço orginal ocorreu quando a empresa de Michael Owens, chamada Owens-Illinois, estava investindo em pesquisa para encontrar aplicações e maneiras de produzir fibra de vidro durante a Grande Depressão nos Estados Unidos. Nesse ambiente que buscava fomentar inovção, o engenheiro Games Slayter estava procurando maneiras de fundir uma logomarca colorida em uma garrafa de vidro. Quando pulverizou o vidro em uma chama, obteve um inesperado amontoados de fibra semelhantes a algodão, a primeira versão de fibra de vidro.

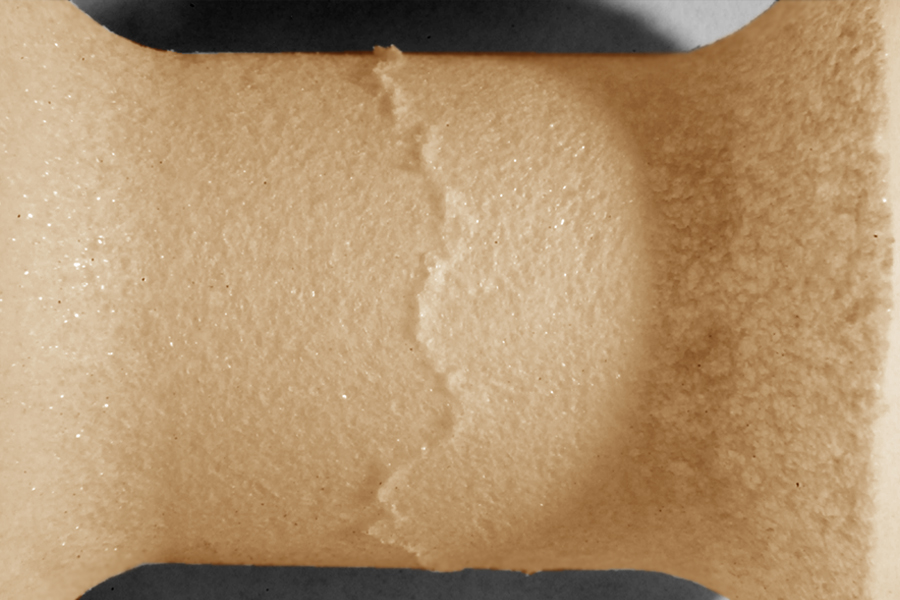

Esse emaranhado de fibras curtas e rudimentares era muito mais eficiente que o algodão para ser utilizado como filtros e ainda era barato o suficiente para ser substituído quando entupia, além de se mostrar um excelente isolante térmico. Com a popularização dos condicionadores de ar, os filtros da Owens-Illinois apresentaram recorde de vendas por décadas, representando a primeira forma comercial bem-sucedida de um produto feito a partir de fibra de vidro.

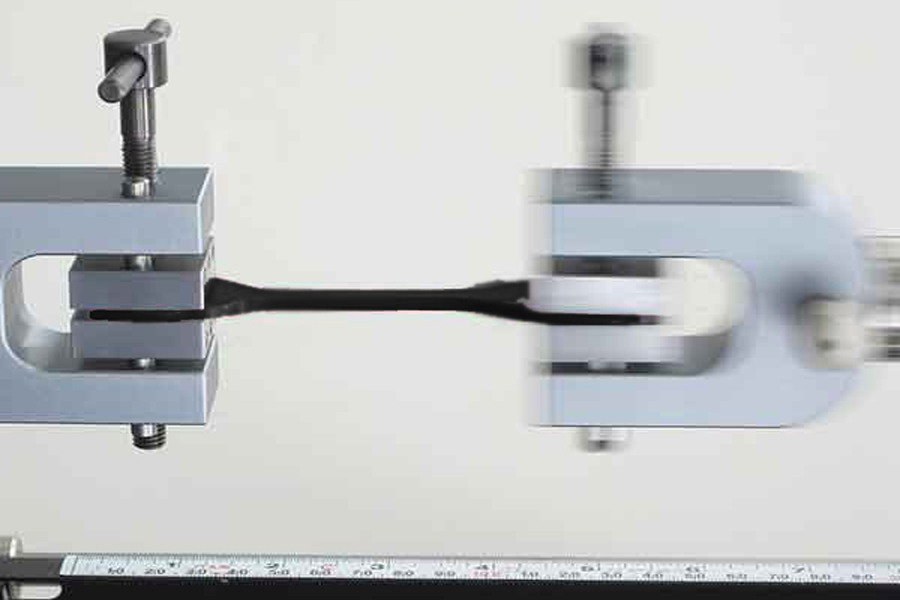

O desenvolvimento dos plásticos formulava o conceito de composites que se tem hoje. Há tempos se buscava a possibilidade de moldar geometrias complexas e grandes peças de uma só vez e os plásticos possibilitavam isso, mas pecavam em resistência e rigidez. Já se conhecia a necessidade de um material que reforçasse os novos polímeros que estavam sendo criados, seguindo a mesma lógica do concreto armado que utilizava barras de aço para reforçar as matrizes cimentícias.

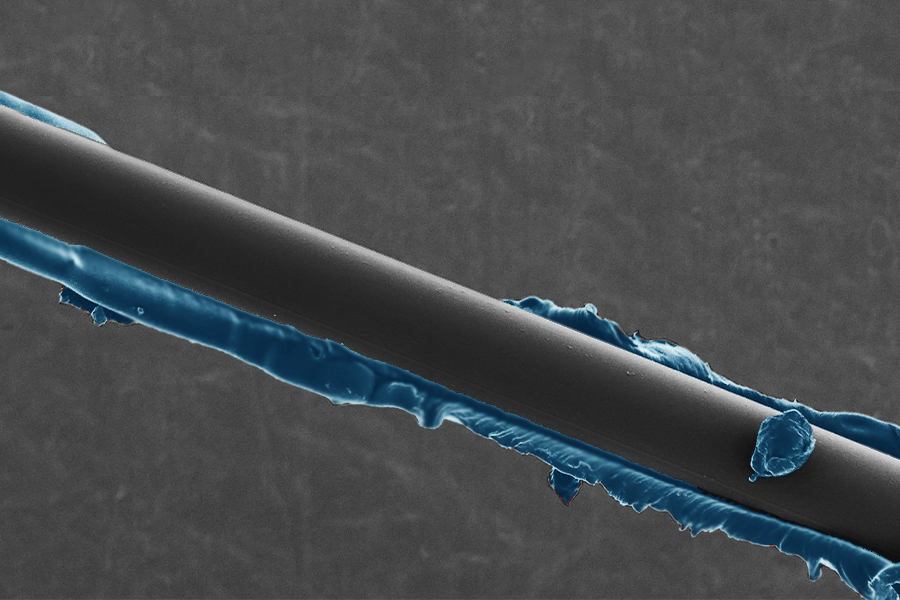

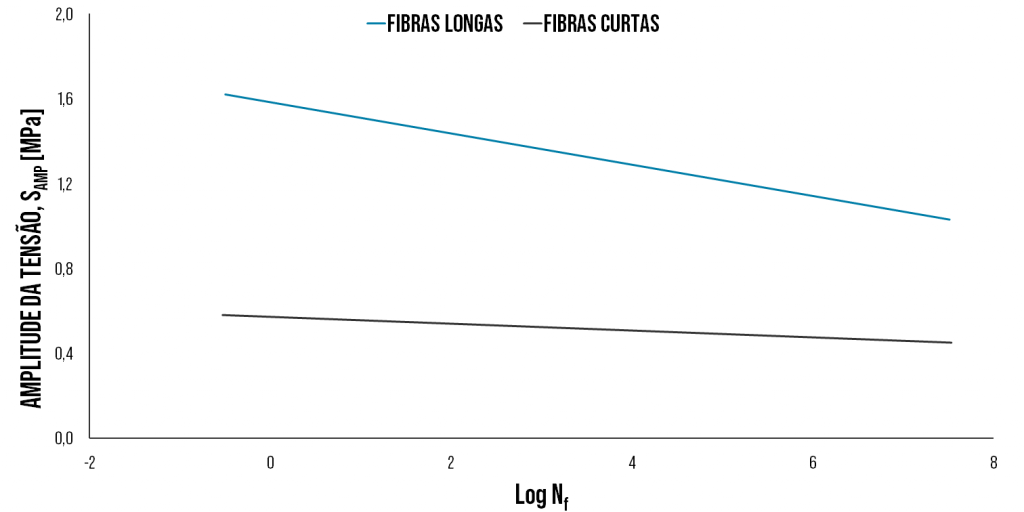

A fibra de vidro já apresentava um potencial para essa aplicação, mas era limitada pelo seu formato de um emaranhado de fibras curtas e grossas. Já se tinha conhecimento que o reforço ideal para os plásticos deveria ter filamentos longos e individuais e o responsável por alcançar uma maneira de fabricar esse material foi Dale Kleist, estudante de mestrado da Universidade Estadual de Ohio que trabalhava meio-período na Owens-Illinois.

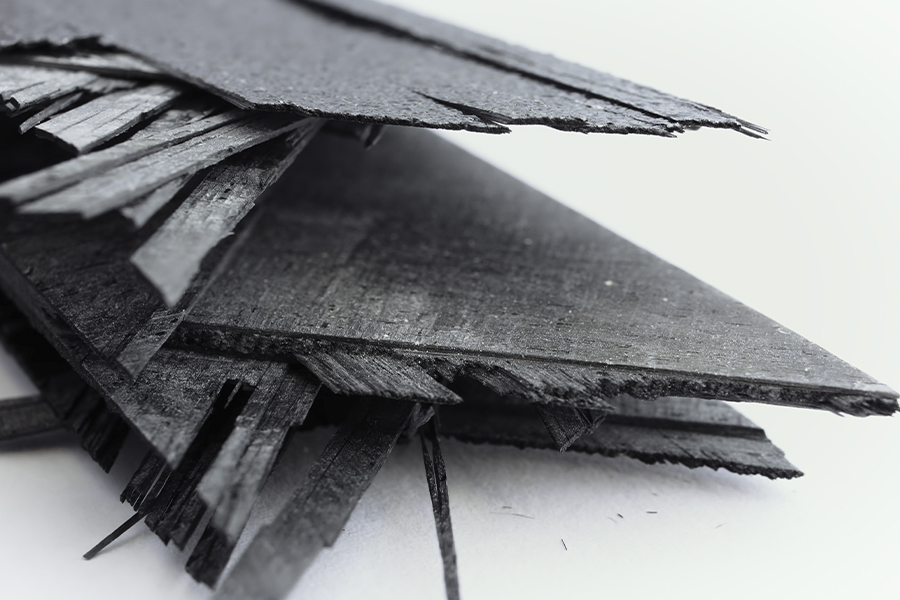

Kleist buscava uma maneira de selar duas metades de um bloco de vidro para formar uma peça que teria aplicações em trabalhos de arquitetura quando decidiu carregar uma pistola e pulverização de metal com vidro derretido no lugar do bronze normalmente utilizado. O resultado foi a obtenção de uma chuva de fibra de vidro ultrafina e filiforme que chamou a atenção de seus supervisores que rapidamente reconheceram o procedimento como uma excelente maneira de fabricar lã mineral para isolamento. Reconheceram também que o procedimento poderia facilmente ser adaptado para outras aplicações e em 1936, a Owens-Illinois patenteou a “Fiberglass”, mãe dos reforços de fibra de vidro que se conhece hoje.

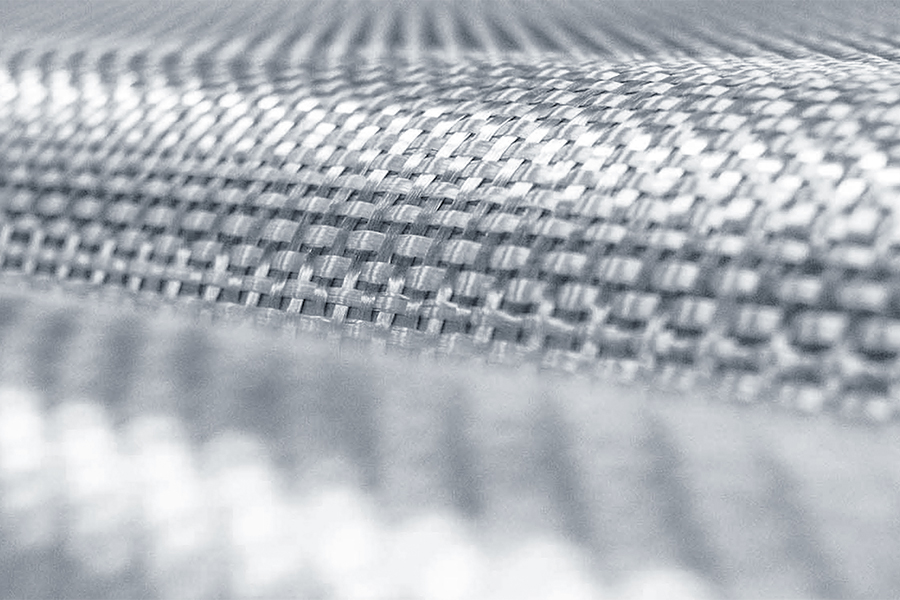

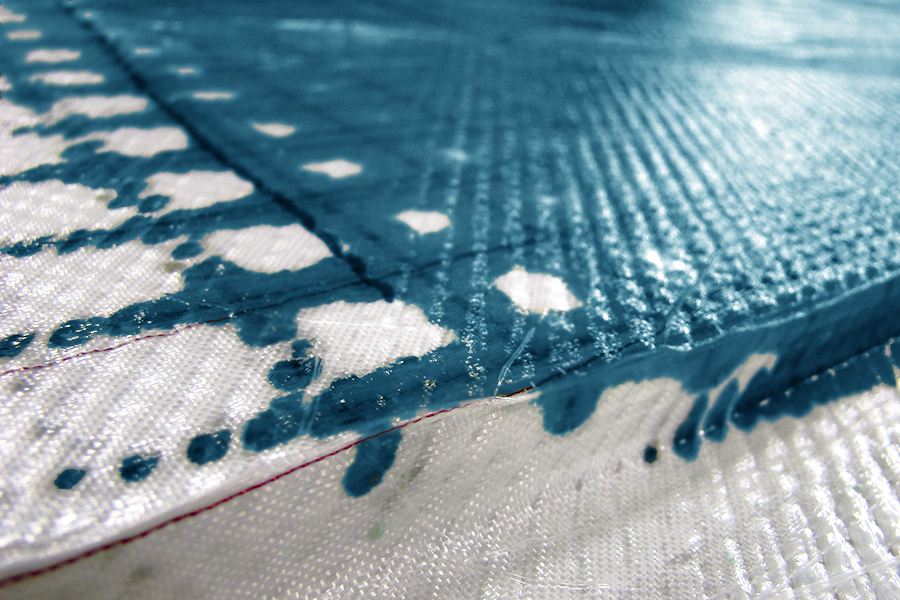

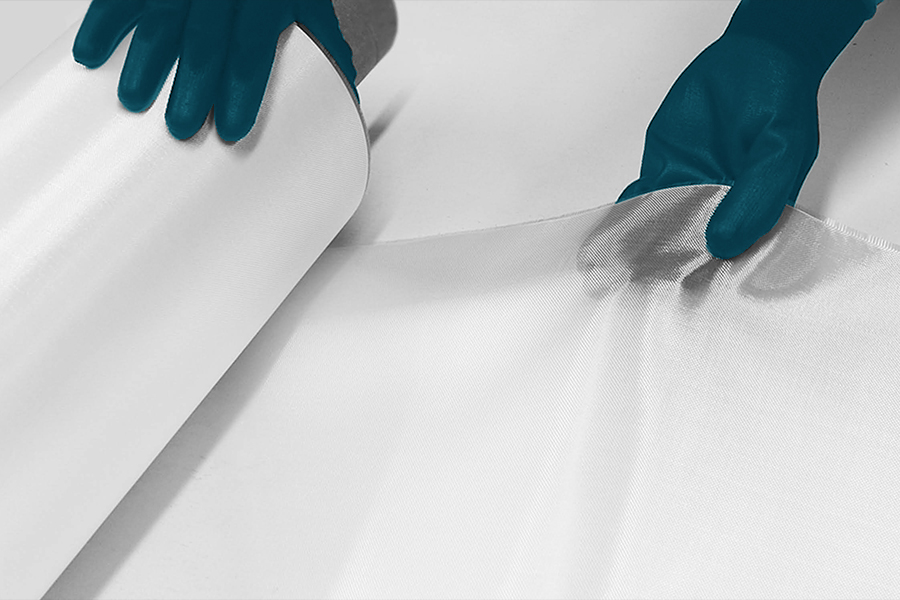

Um grande esforço de pesquisa foi então empregado para encontrar tratamentos térmicos que fornecessem flexibilidade suficiente às fibras para que fosse possível tramar um tecido adequado para que fosse possível utilizar o material como reforço em laminado de plástico.

Em 1938, quando a Owens-Illinois se fundiu com a Corning Glass e criou a Owens Corning, houve um investimento de milhões de dólares para encontrar maneiras de manufaturar os reforços de fibra de vidro em volume suficiente para aplicações industriais. Com isso, criou-se a maior fabricante mundial de reforços de fibra de vidro que até hoje é uma gigante no mercado, que criou primeira fibra de reforço.