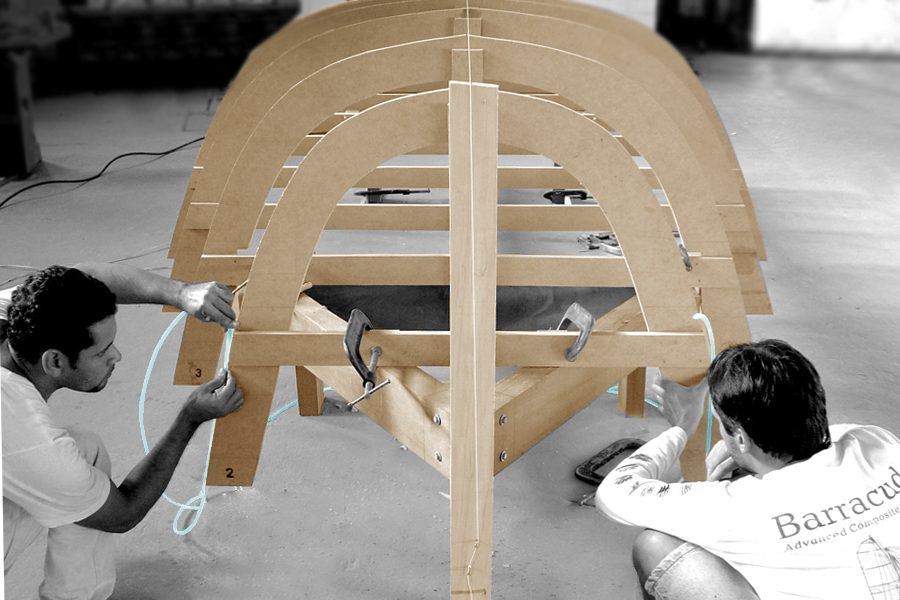

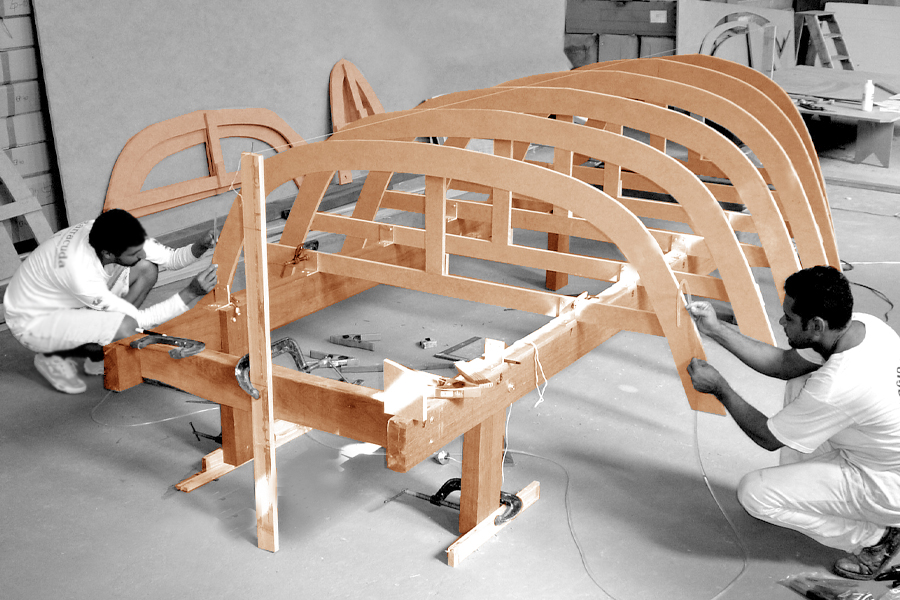

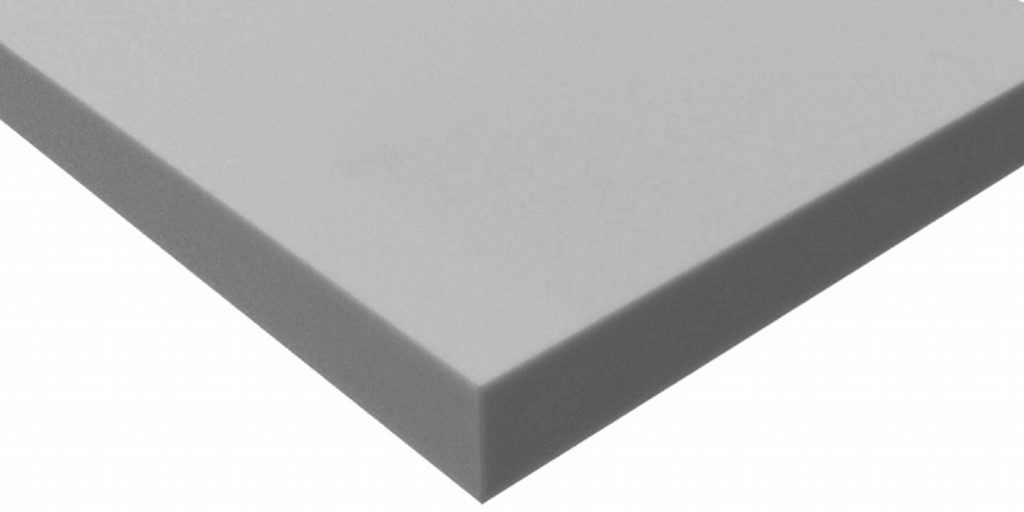

O último post da série sobre o processo de Strip Planking em Espuma PVC, método desenvolvido pelo departamento de engenharia da Barracuda Advanced Composites, abordará o posicionamento dos strips e a laminação do casco. Depois de passar uma visão geral do método, o post anterior abordou a confecção e posicionamento das cavernas sob o picadeiro. A partir de agora, com a montagem da estrutura da embarcação realmente, fica evidente o ganho de produtividade que o método em PVC entrega em relação ao método tradicional em madeira.

Após o ajuste as cavernas, é necessário que seja instalado um virote longitudinal de madeira marcando a linha de borda da embarcação. Esse virote deve ser livre de empenos, ter a mesma espessura das chapas de espuma e apresentar cortes perfeitamente transversais espaçados entre 200 e 400 mm, sendo fixado nas cavernas com pregos ou parafusos. É nele que a primeira ripa de espuma será fixada com parafusos e a partir dela que a construção se desenvolve.

As ripas de espuma devem ser cortadas em uma serra circular com as larguras determinadas pelo projetista. Como as placas de PVC têm no máximo 2400 mm de comprimento, muitas vezes será necessário que se façam emendas longitudinais nas ripas. Já no post sobre a visão geral, se destacou que uma das vantagens do Strip Planking em PVC era que as ripas podem ser coladas de topo com resina poliéster, proporcionando uma redução de custo e tempo de fabricação em relação aos strips de madeira que devem ser colados com adesivo epoxy e encaixados a partir de perfis machos e fêmeas que precisam ser usinados. As emendas longitudinais na madeira devem ser feitas em chanfro de pelo menos 8:1 o que é realmente trabalhoso.

Além do adesivo de poliéster, as extremidades dos strips devem ser fixadas com o auxílio de pregos costurados de forma oblíqua, evitando o deslocamento após a colagem. Depois da preparação das ripas, é necessário aplicar desmoldante sobre as cavernas. Uma solução simples e rápida para restar etapa é simplesmente cobrir o topo das cavernas com uma fita plástica transparente.

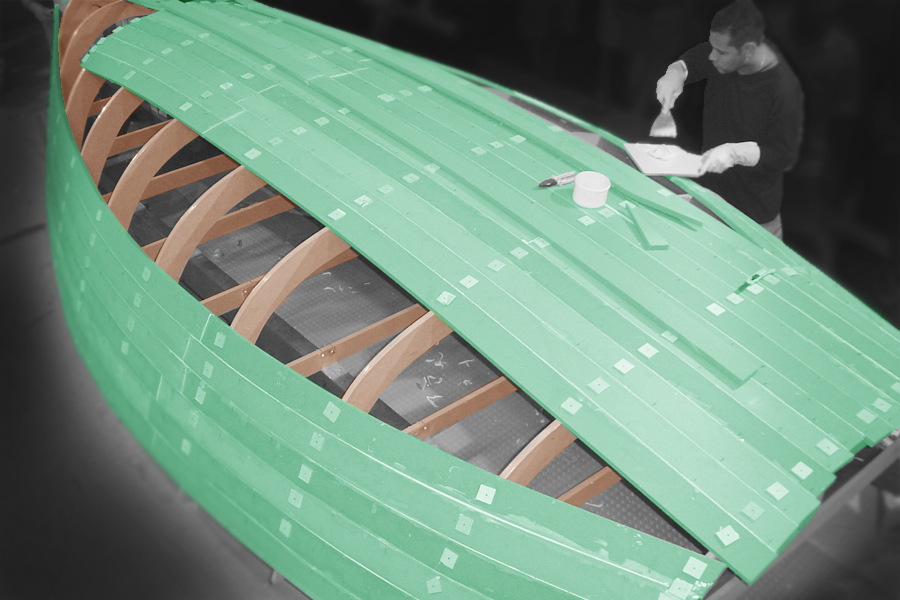

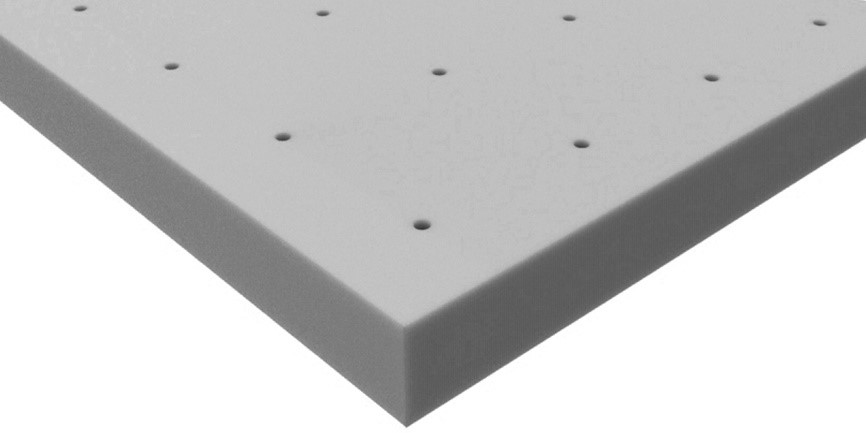

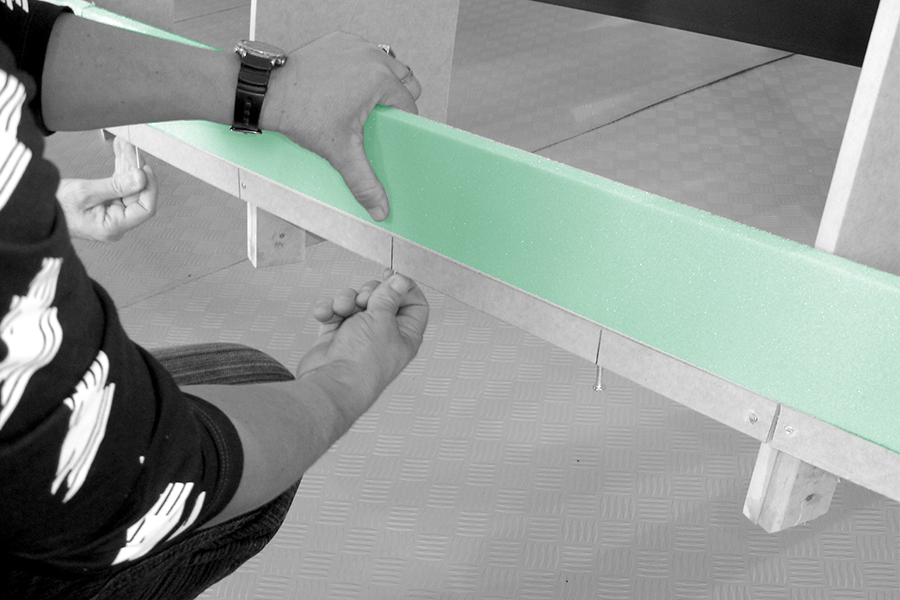

É chegada então a hora de posicionar o primeiro strip no virote de madeira que indica a borda da embarcação. Após o alinhamento da ripa na popa do barco com uma sobra de cerca de 200 mm, deve-se conformar a ripa ao longo das cavernas e verificar que na proa também há uma sobra de 200 mm. Feito isso, é preciso fixar a ripa de espuma com parafusos auto-atarraxantes, capazes de abrir progressivamente uma rosca em espumas com densidades entre 60 e 80 kg/m³.

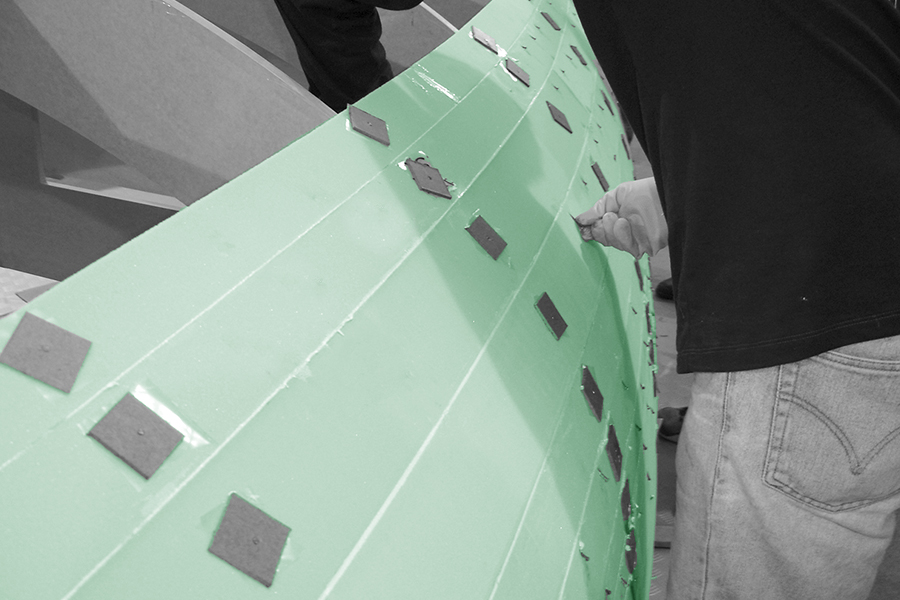

Depois da ripa estar fixada pelos parafusos, ela deve ser presa à caverna com pregos, que devem ser montados por meio de um pequeno bloco de madeira compensada de 4 mm de espessura, e 40×40 mm de área. Após esta etapa, a segunda ripa já pode ser posicionada com o uso de adesivo, utilizando uma regra geral de que cada metro de ripa de PVC com 20 mm deve receber entre 60 e 80 gramas de adesivo.

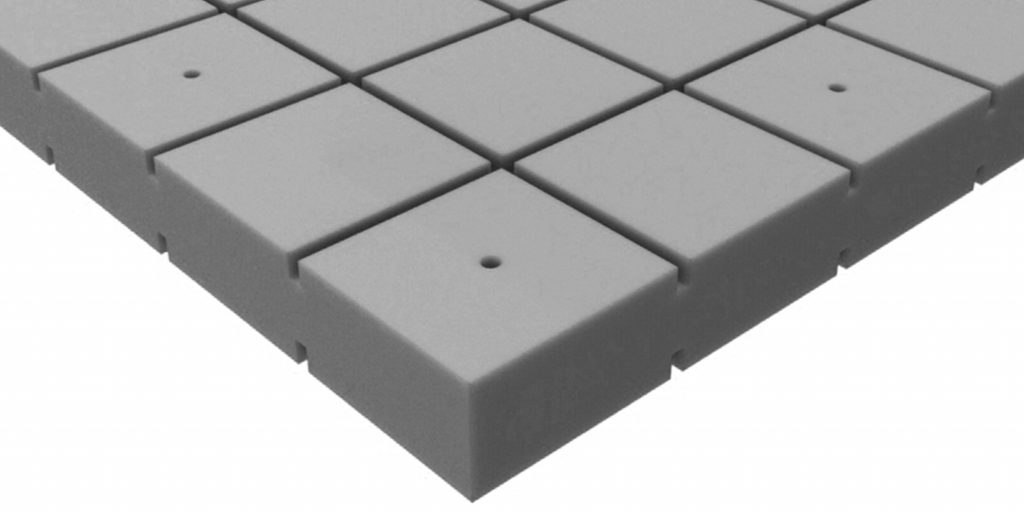

Com duas pessoas trabalhando, é possível catalisar massa para colagem de três ou quatro ripas de cada vez, utilizando a quantidade que sobrar para realizar o rejuntamento das ripas. Depois da colagem de uma ripa, é necessário sempre realizar a fixação nas cavernas com pregos, seguida da limpeza do excesso de massa entre as ripas e inserção de pregos para a junção. Esses pregos devem ter entre 2 e 3 mm de diâmetro, comprimento de 40 mm e um espaçamento de 200 mm entre eles.

É comum que as primeiras ripas do costado sejam fáceis de serem posicionadas, mas chegando perto da intersecção do fundo com o costado, a geometria das ripas começa a mudar e o construtor pode optar por continuar o trabalho reduzindo o comprimento das ripas ou pode iniciar a montagem das ripas pela linha de centro do barco, possibilitando o início de duas frentes de trabalho.

Concluído o chapeamento do costado, a ripas vindas da linha de centro vão começar a terminar em escala sobre a última ripa do costado. Neste ponto o construtor deve ajustar a próxima ripa sem o adesivo. Colocar a ripa faceando a ripa inferior e com o auxílio e uma outra ripa como régua marcar o ângulo de corte e realizá-lo utilizando uma faca ou estilete para um corte limpo e preciso.

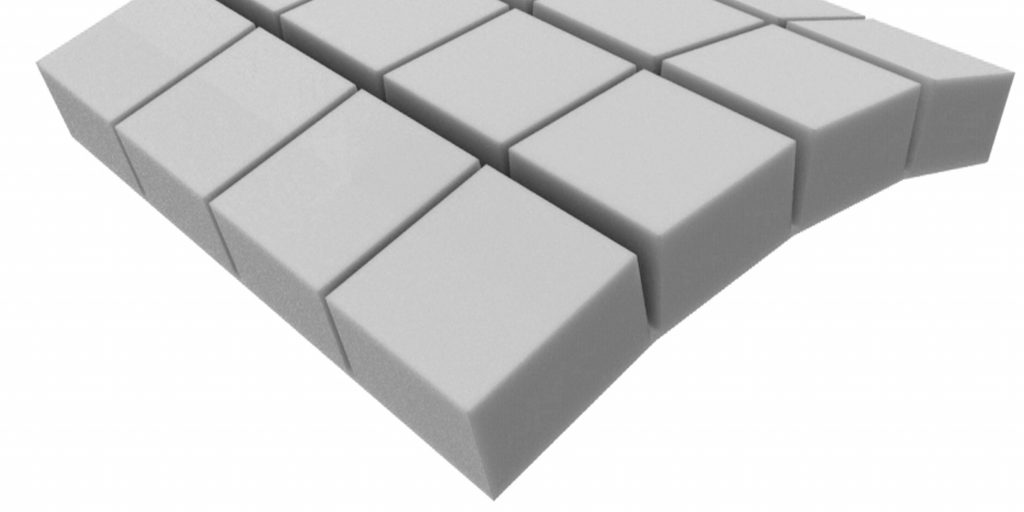

O fechamento da proa é uma das partes mais difíceis da construção em strip planking, já que o perfil da roda deve ser sempre ajustado para acomodar as mudanças dos ângulos e a posição das cavernas deve ser precisa para não criar ondulações no casco. Na maioria dos casos, é aconselhável adicionar cavernas intermediárias para facilitar a colocação das ripas. Se o espaçamento das cavernas for de 700 mm, é interessante diminuí-lo para 350 mm nas primeiras duas cavernas para poder proporcionar uma montagem suave e garantir as linhas de proa do barco.

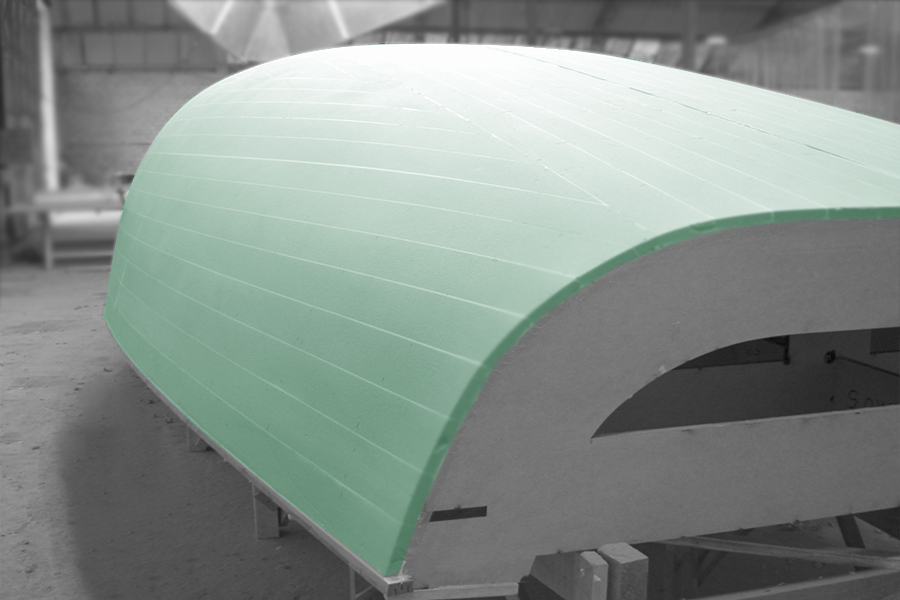

Assim que o Strip Planking estiver concluído, é hora de retirar com cuidado os pregos de costura e os pregos e arruelas do contraplacado, aparar as ripas da última baliza de ré e preparar uma massa para calafetar todas as pequenas juntas entre as ripas que ainda podem estar abertas e as regiões em que os pregos podem ter deixados marcas nas espumas. Quando esse processo estiver concluído, a superfície de espuma deve ser lixada e mais uma vantagem do uso de PVC fica evidente nesse processo.

É muito mais rápido e fácil lixar uma superfície de espuma com tacos de madeira com lixa do que realizar o mesmo processo nos strips de madeira. Deve-se começar com uma lixa de ferro grão 40 e prosseguir o acerto fino no costado e na roda de proa com lixa grão 60 e 80. É muito importante que o lixamento seja feito de forma primorosa para que o acabamento final da embarcação seja de ótima qualidade e evite que muita massa seja aplicada de pois da laminação.

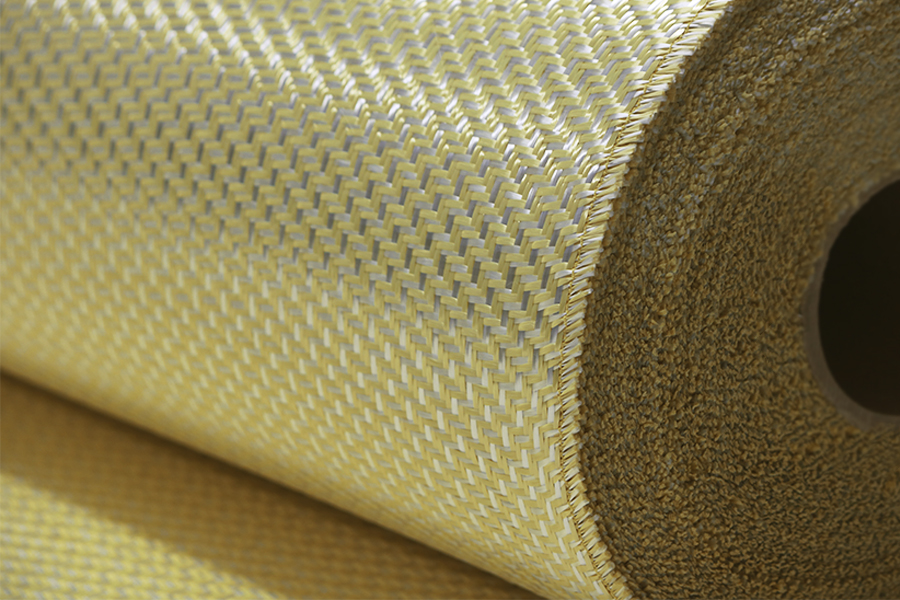

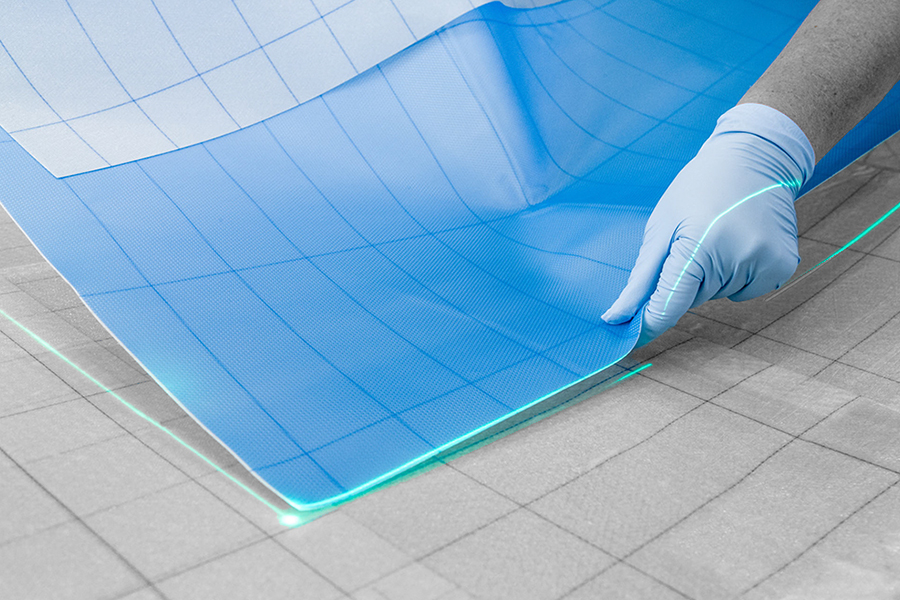

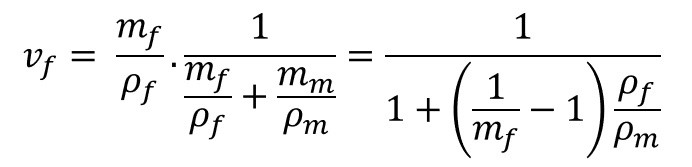

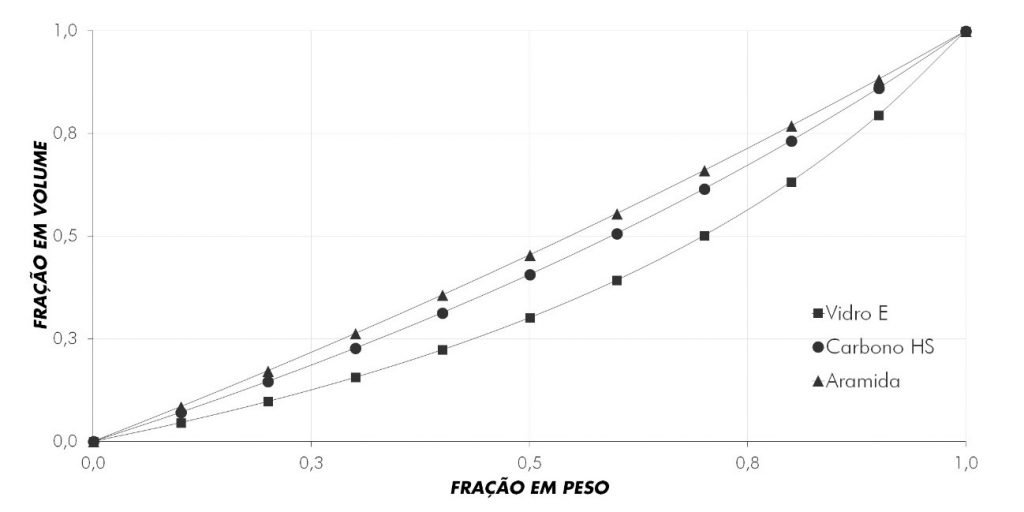

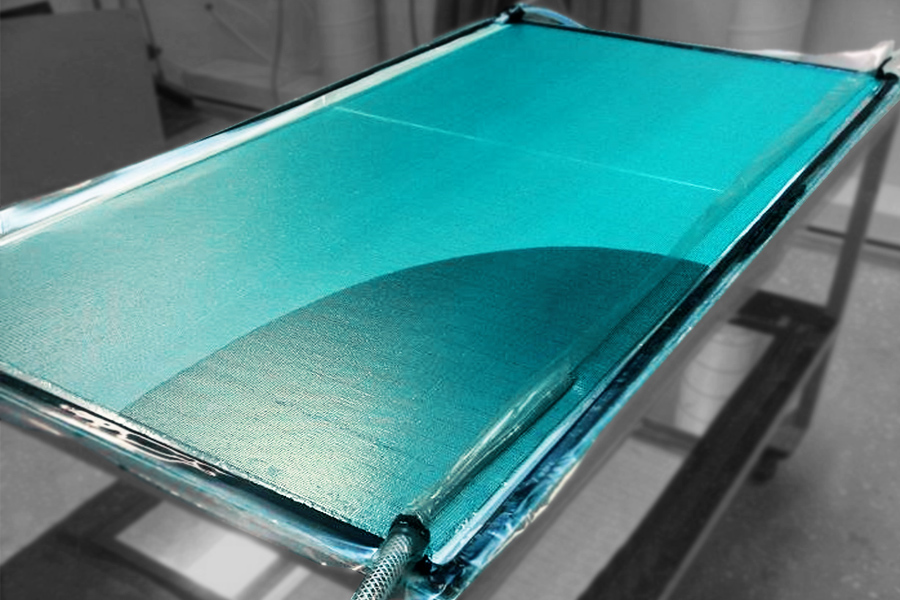

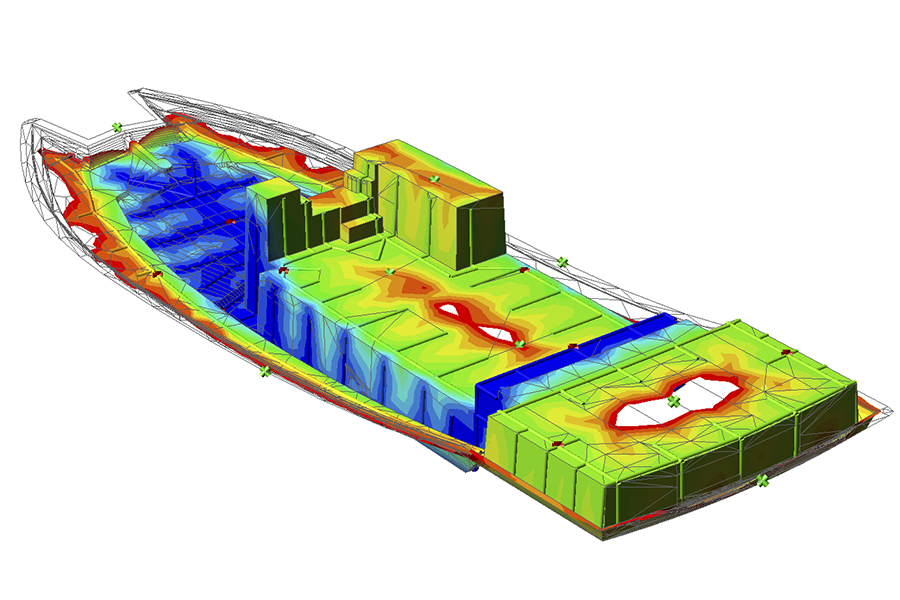

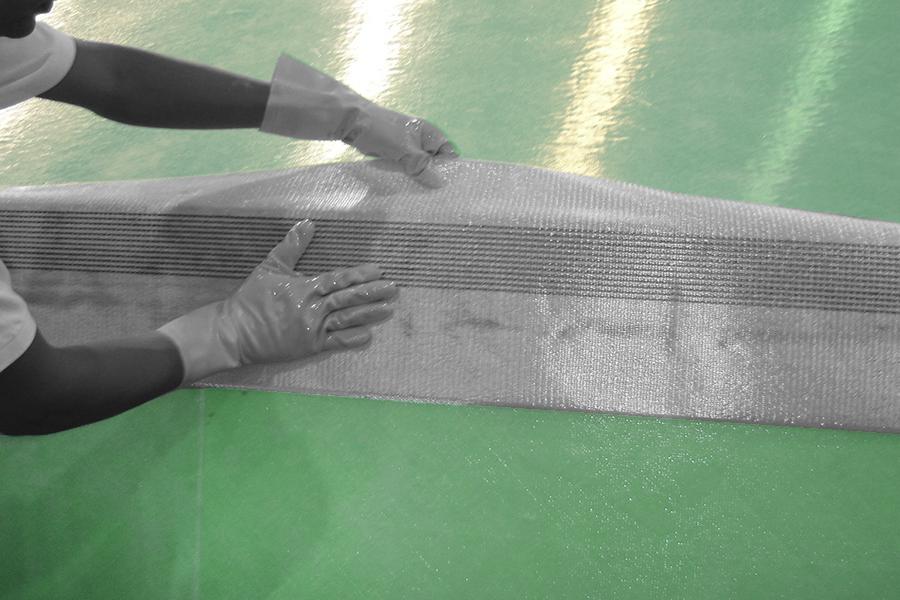

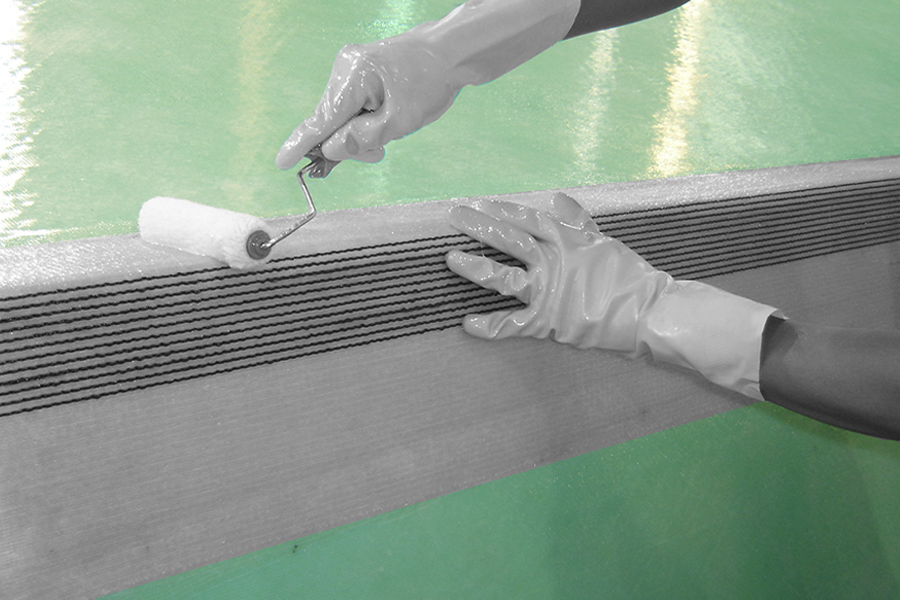

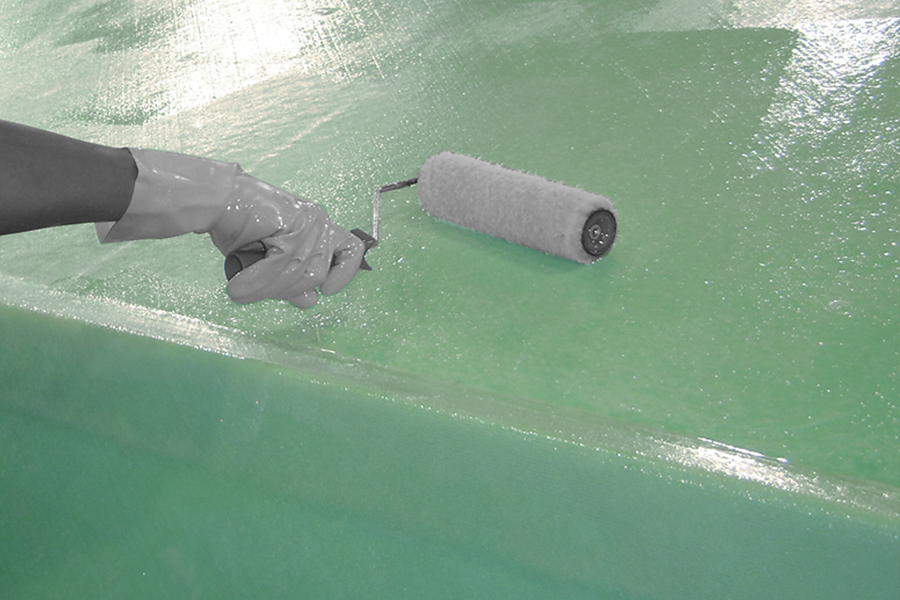

Após o lixamento, é possível começar o preparo para a laminação que se inicia com o pré-corte e pesagem dos tecidos, sempre se certificando de que os overlaps não ultrapassem 50 mm e seguindo atentamente as instruções do plano de laminação. Sabendo o peso total de fibras que será utilizado em conjunto com o teor de fibra de vidro adequado, o construtor é capaz de calcular a quantidade de resina a ser utilizada em uma laminação manual, incluindo uma taxa de 5% para eventuais perdas.

Para garantir que a superfície externa esteja preparada para o acabamento, é possível inserir uma última camada de laminação de peel ply, opcional para barcos construídos em resinas poliéster, mas mandatório para construção em epoxy.

Após a cura da laminação externa, é necessário virar o casco e laminar a parte interna para que os painéis sandwich sejam consolidados. O processo todo de construção de um casco por meio do Strip Planking em espuma de PVC pode ser executado em um período de algumas semanas, representando um ganho em custo e produtividade muito grande em relação ao Strip Planking de madeira, isso sem contar que o casco será mais leve e muito mais durável. No final este tipo de construção é mais rápida, mais forte, mais durável, mais leve e mais econômica!

Clique aqui para acessar Strip Planking em Espuma de PVC – Parte 2

Clique aqui para acessar Strip Planking em Espuma de PVC – Parte 1