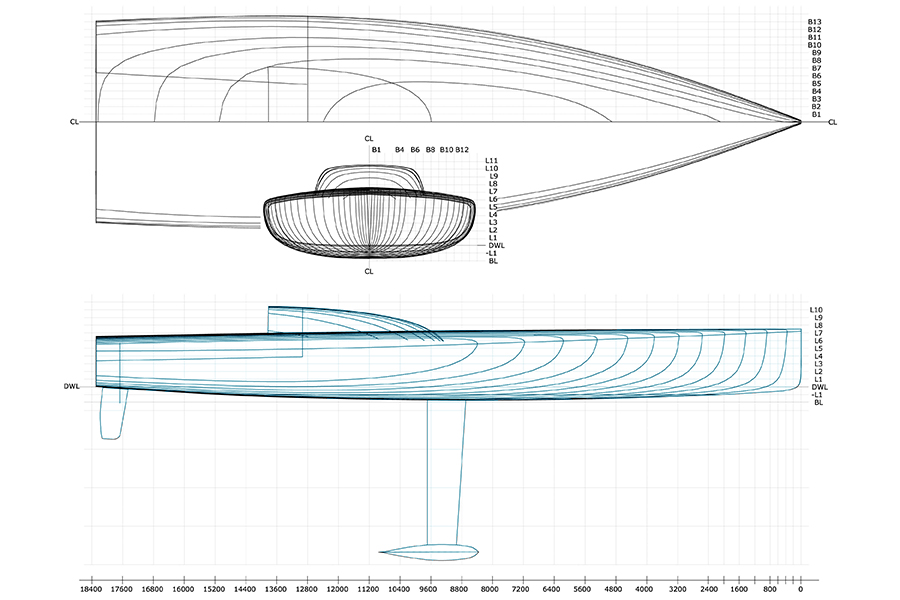

Apesar da popularização dos softwares de computer aided design (CAD), o plano de linhas se mantem como uma boa representação gráfica bidimensional das embarcações e compreender as informações nesse tipo de documento é essencial para aqueles que desejam construir e projetar embarcações.

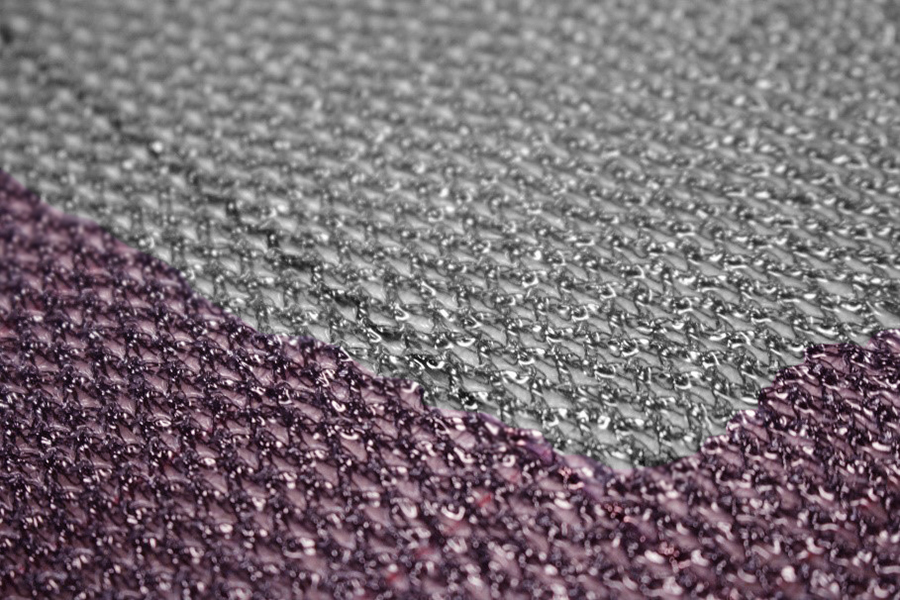

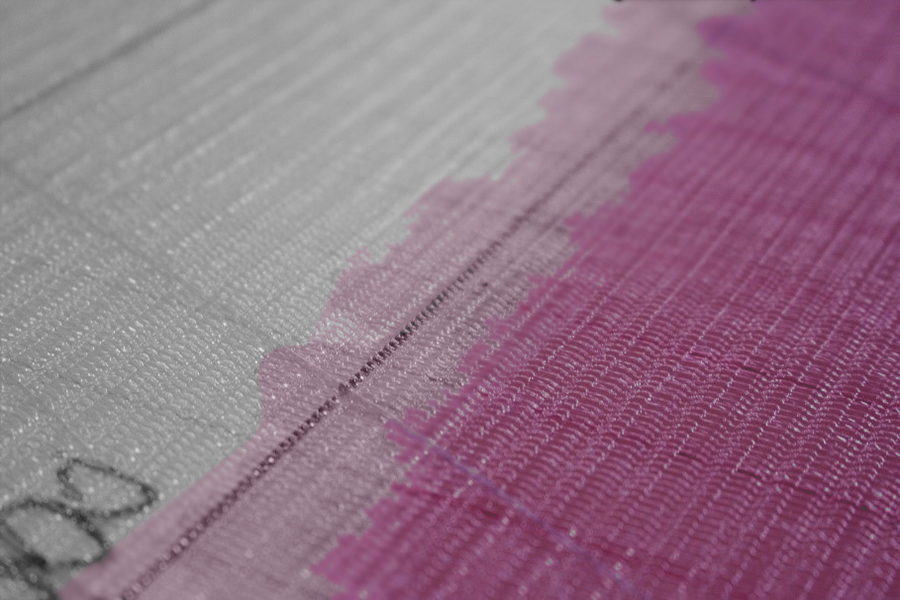

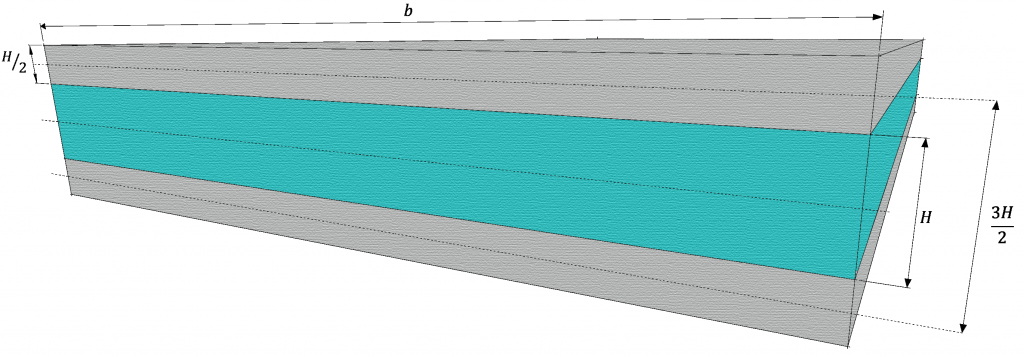

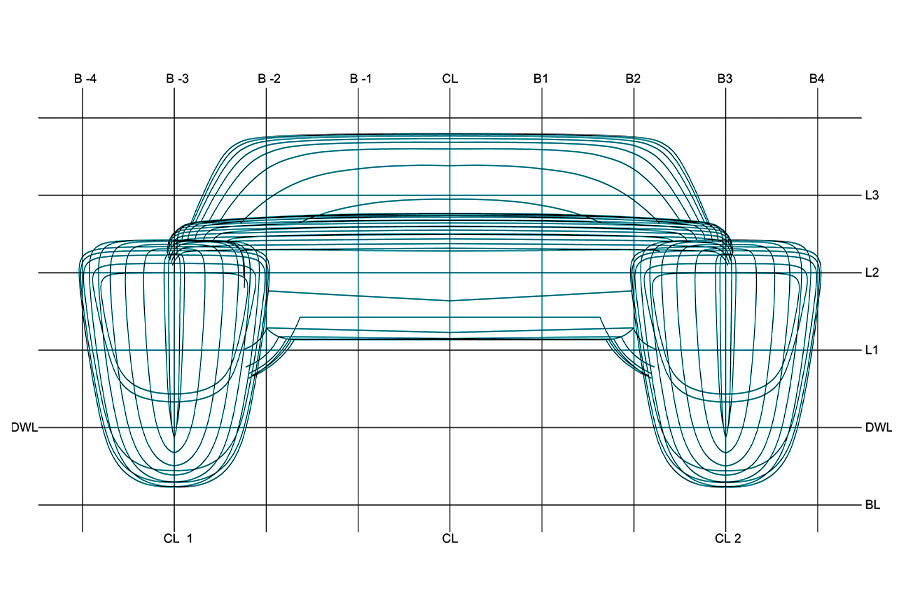

As embarcações são representadas em três vistas plotadas na mesma escala e são chamadas de plano de alto, plano de linhas d’agua e plano de balizas. Em princípio, a interseção de dois planos seria o suficiente pra caracterização do casco, mas a utilização de três facilita a visualização e permite organizar as informações de maneira mais eficiente.

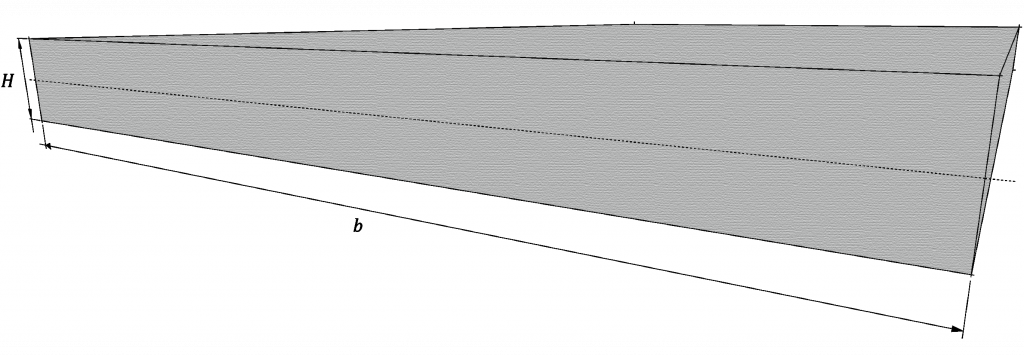

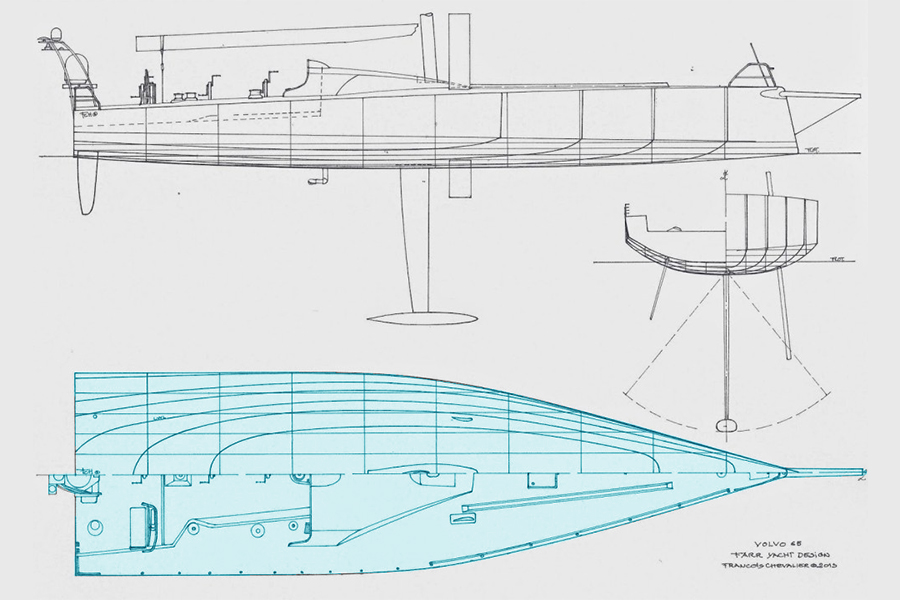

O plano de alto normalmente é representado na porção superior do desenho, apresentando as seções longitudinais da embarcação. Não existe uma norma que determina o número exato de seções que devem ser ilustradas, o projetista é que deve definir quantas são necessárias para caracterizar a embarcação.

O plano de alto ainda pode ser cortado por linhas horizontais que indicam a altura das seções apresentadas no plano de linhas d’água, que apresenta a vista superior da embarcação. Além da geometria, as seções de linha d’água podem ser utilizadas para calcular a área de flutuação e podem ser utilizadas para calcular o volume da embarcação.

Como as embarcações são majoritariamente simétricas, é muito comum que apenas uma das metades dos perfis de linha d’água sejam apresentados, assim como apenas metade do perfil das balizas.

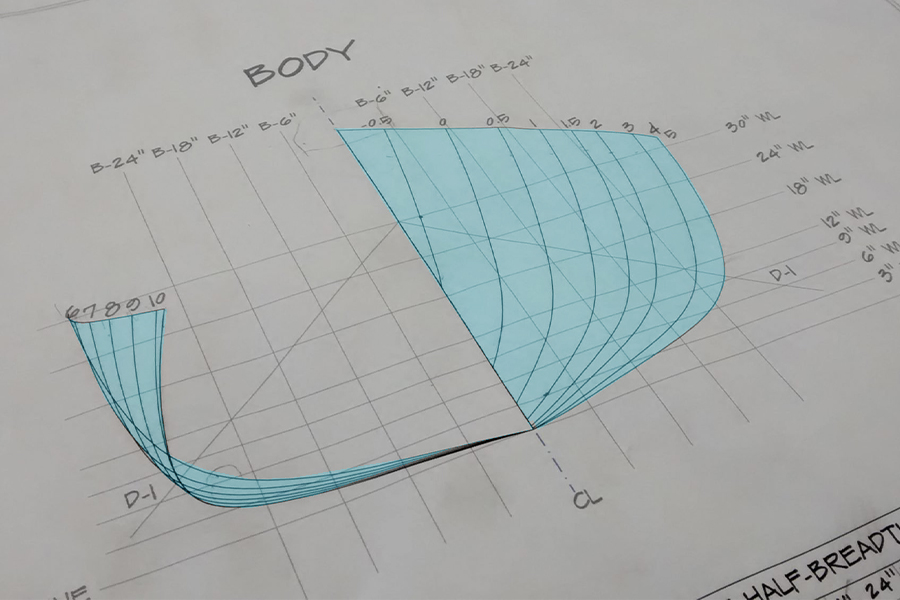

É muito comum que linhas verticais numeradas atravessem os planos de alto e de linhas d’água, indicando a posição das seções transversais apresentadas no plano de balizas, normalmente representado no lado direito do desenho, tradicionalmente ao lado do plano de alto, mas sua posição pode variar para que a escala das demais vistas possa ser maior dentro do espaço disponível.

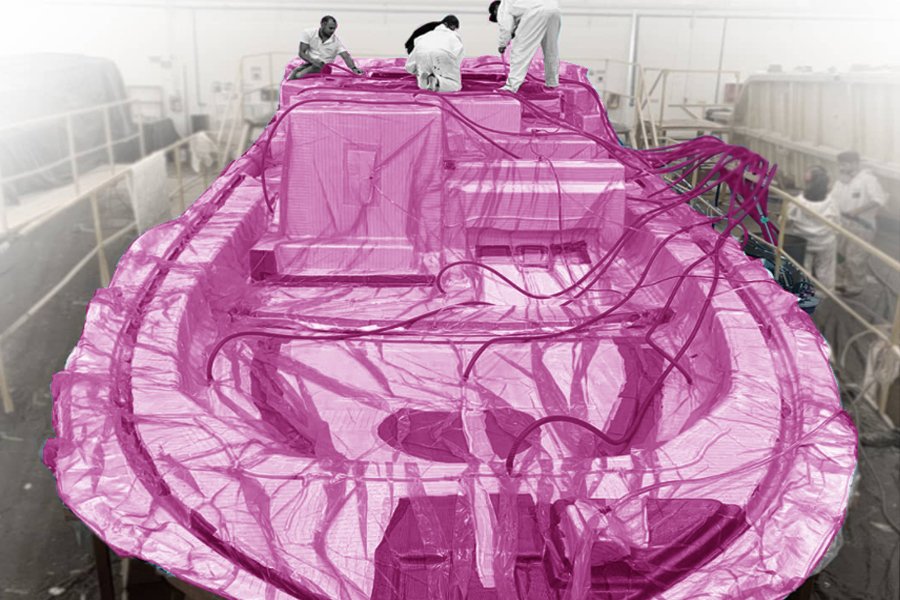

O lado direito do plano de balizas apresenta as seções da proa até a meia-nau, enquanto às do lado esquerdo apresentam as seções da meia-nau até a popa. Essa vista que apresenta as seções transversais da embarcação e o projetista ou construtor consegue facilmente visualizar a geometria da embarcação. Muitas vezes são as balizas são as bases para a construção das embarcações, logo a sua representação no plano de linhas é essencial.

Informações adicionais que comumente aparecem no plano de linhas das embarcações incluem a curva de áreas seccionas e uma tabela de cotas. A curva de áreas seccionais é plotada junto ao plano de linhas d’água e o construtor utiliza o calado de projeto para traçá-la. Cada ponto representa a área submersa na baliza que está presente naquela determinada posição e a área abaixo da curva representa o volume deslocado da embarcação.

Por fim, a tabela de cotas apresenta as dimensões principais da embarcação, incluindo comprimento total, comprimento na linha d’água de projeto, boca, calado de projeto, deslocamento e qualquer outra informação que o projetista julgar fundamental.

Para saber mais sobre como desenvolver e interpretar planos de linhas, é possível consultar o Manual de Construção de Barcos.