Anteparas e longarinas fazem parte do grupo de elementos estruturais presentes em embarcações e têm processos de fabricação bastante simples, mas suas fixações e interações podem representar desafios para os construtores.

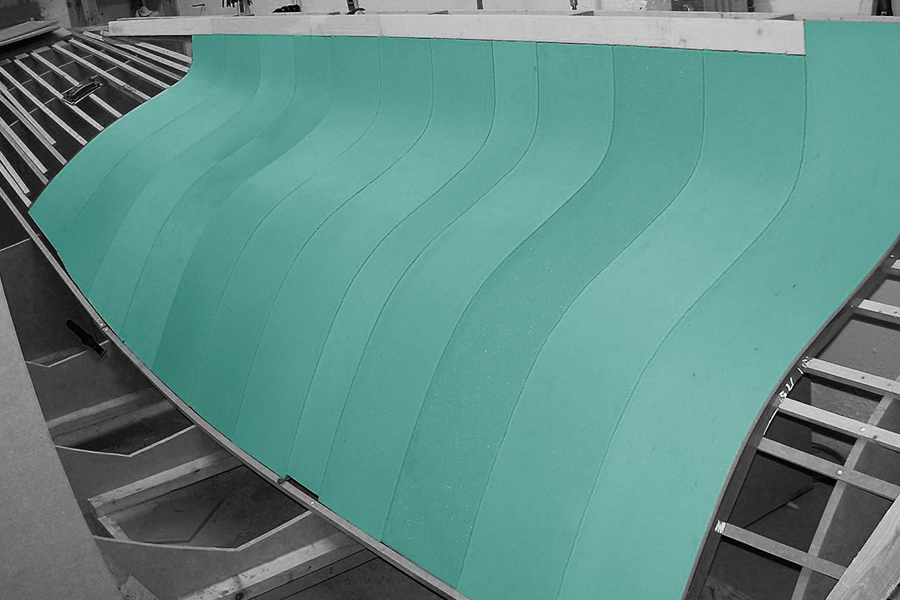

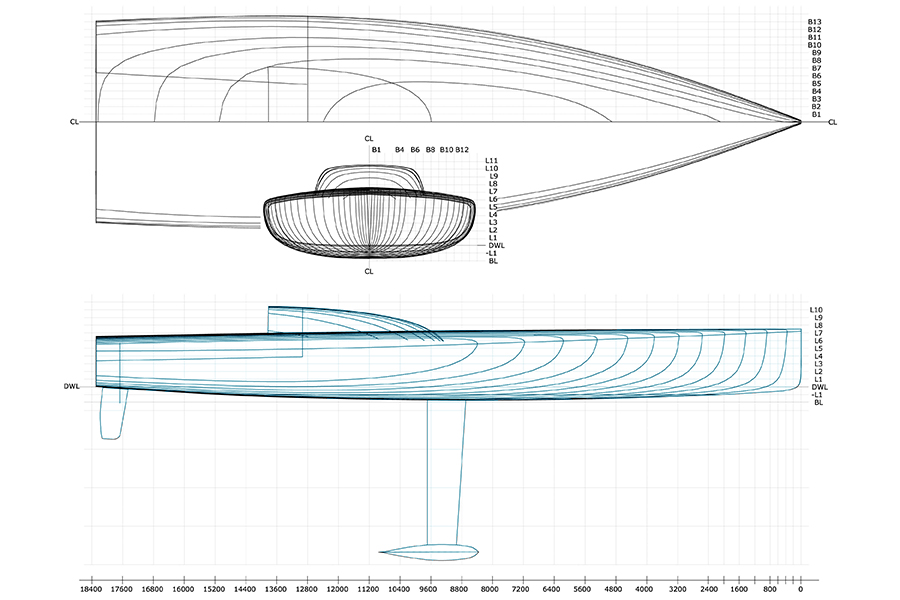

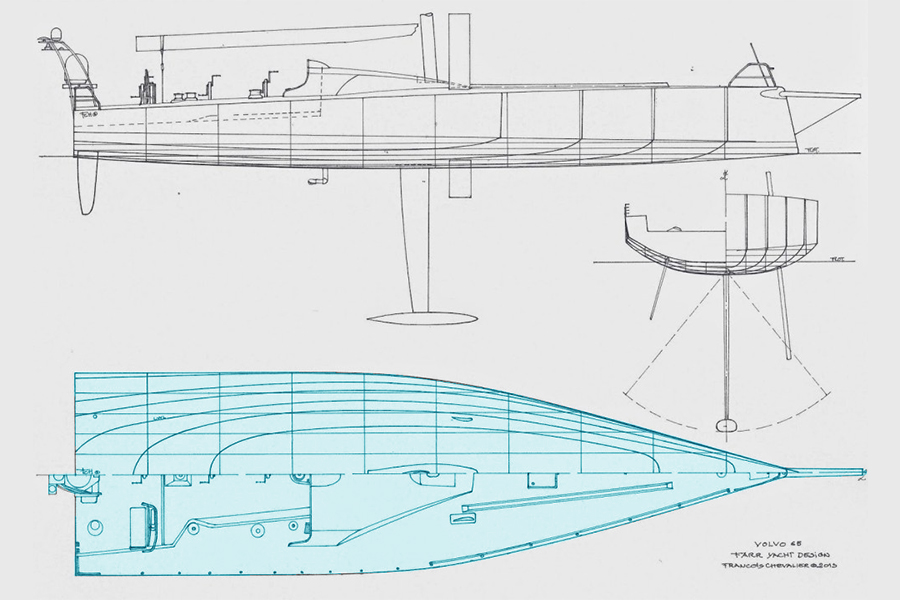

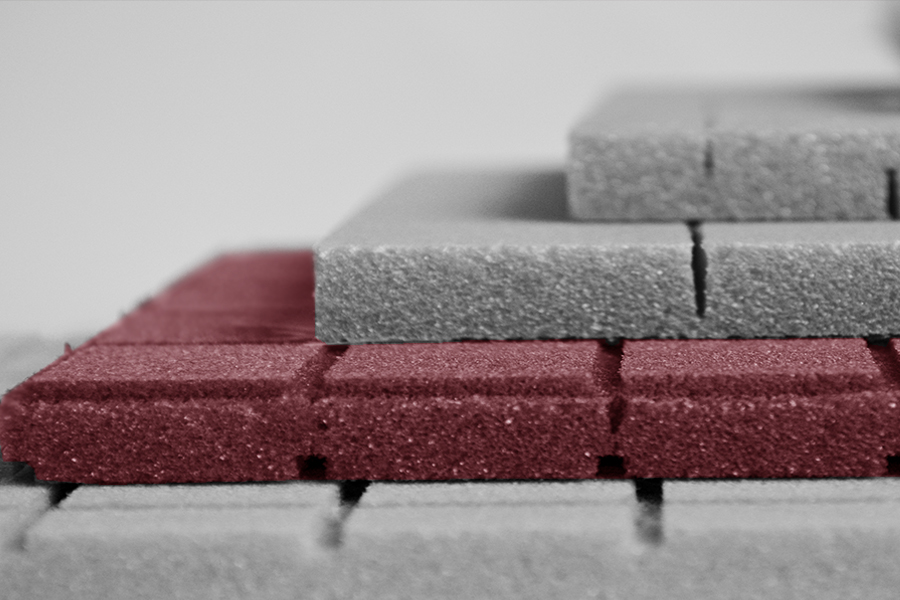

Anteparas são painéis planos que dividem a embarcação ao longo de seu comprimento. Além de influenciar o arranjo de um barco, também adicionam rigidez. Como os painéis são planos, é muito comum que sejam formados por painéis K-Lite construídos por infusão separadamente e depois sejam fixados no casco.

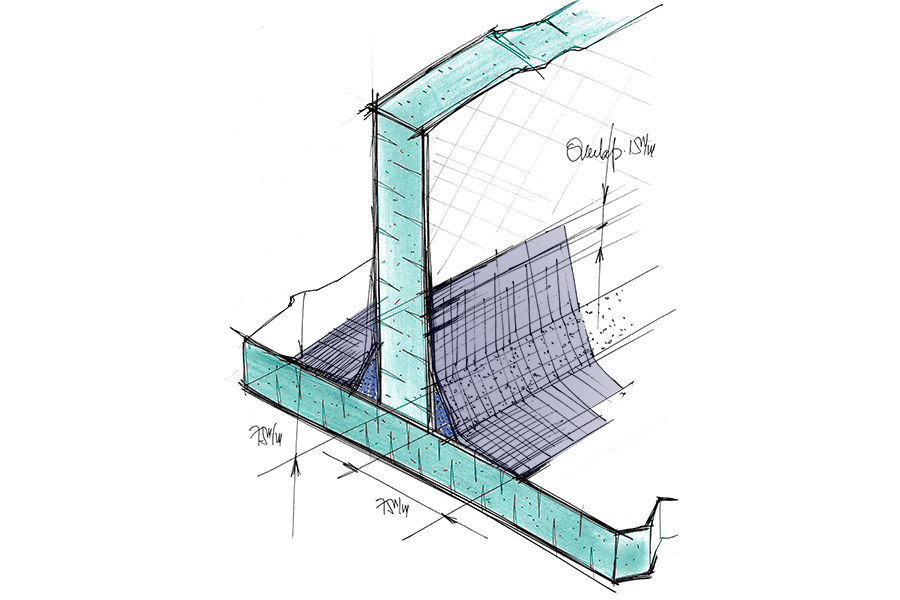

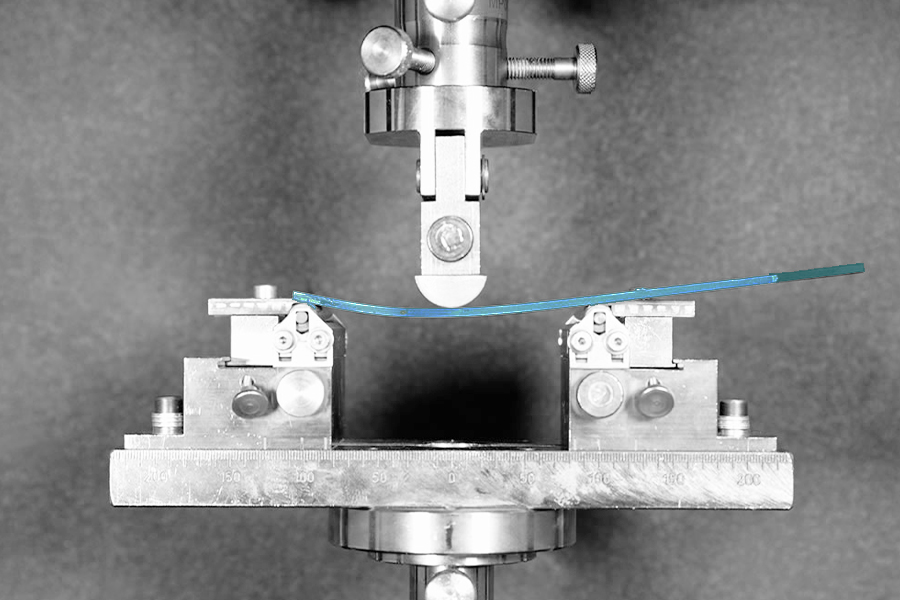

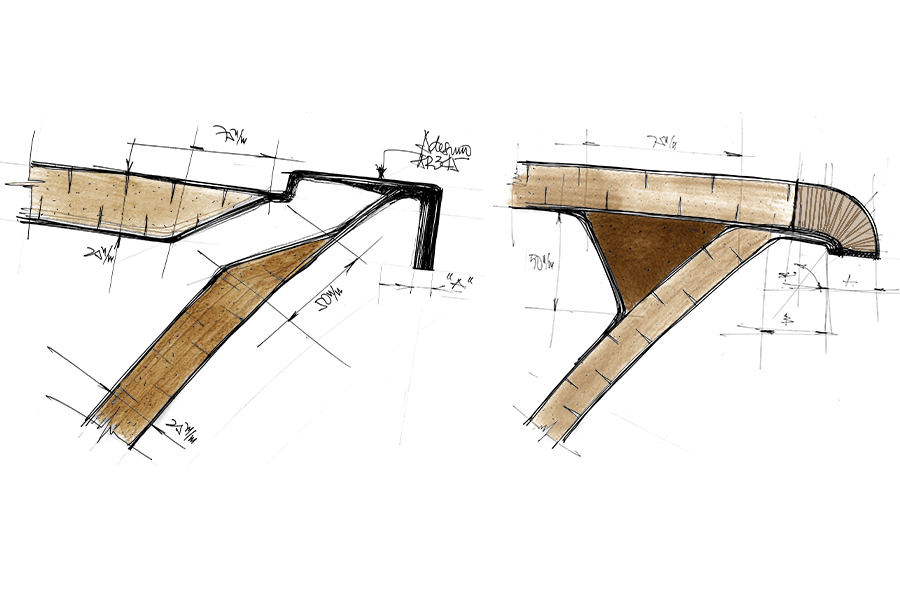

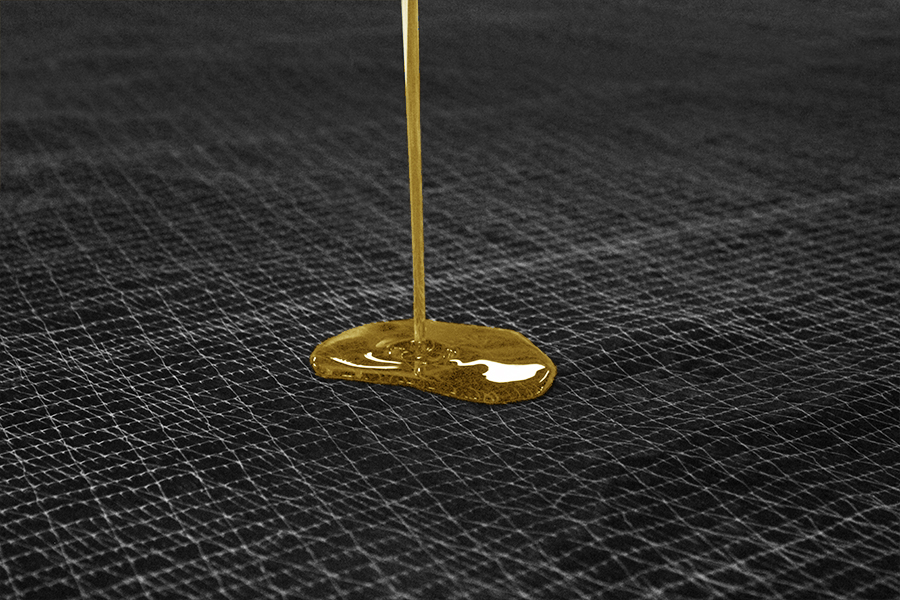

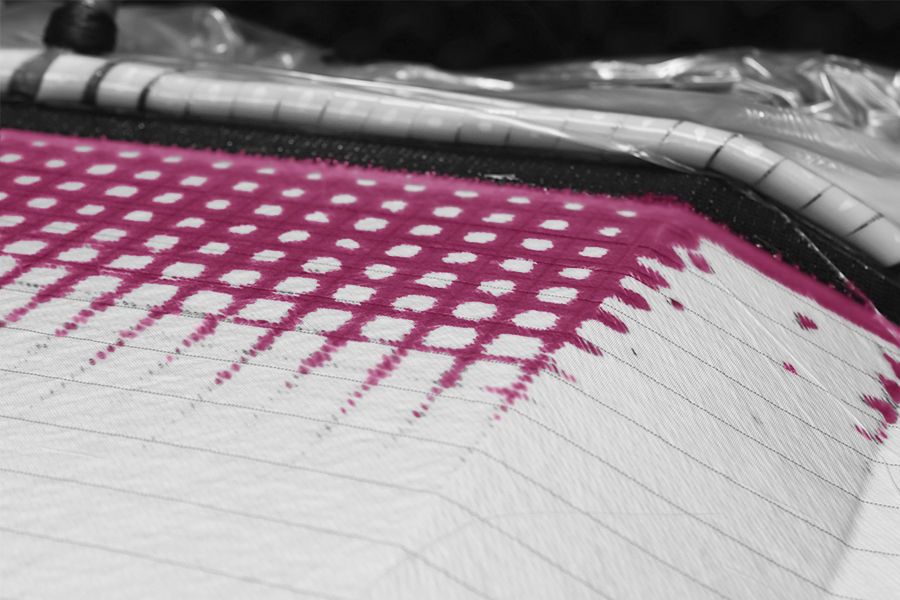

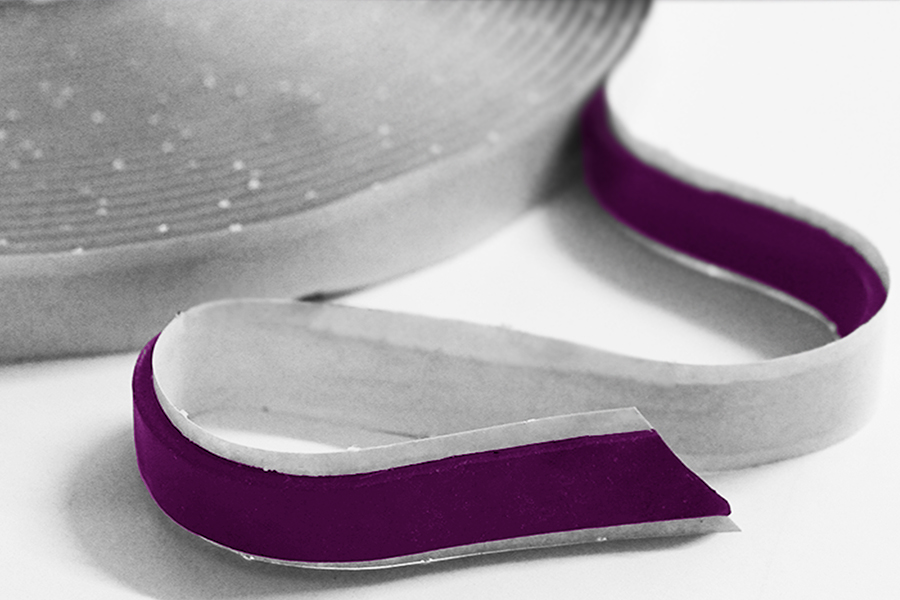

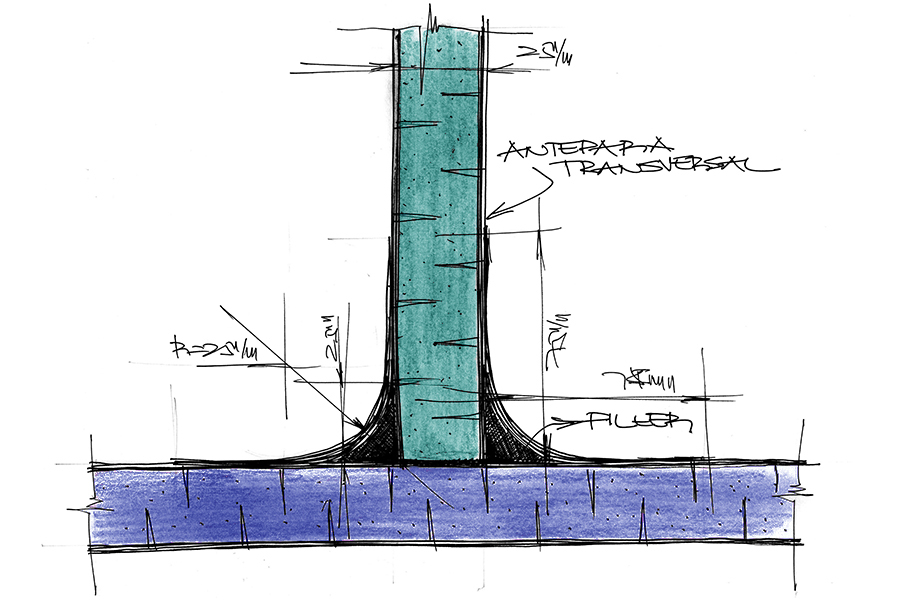

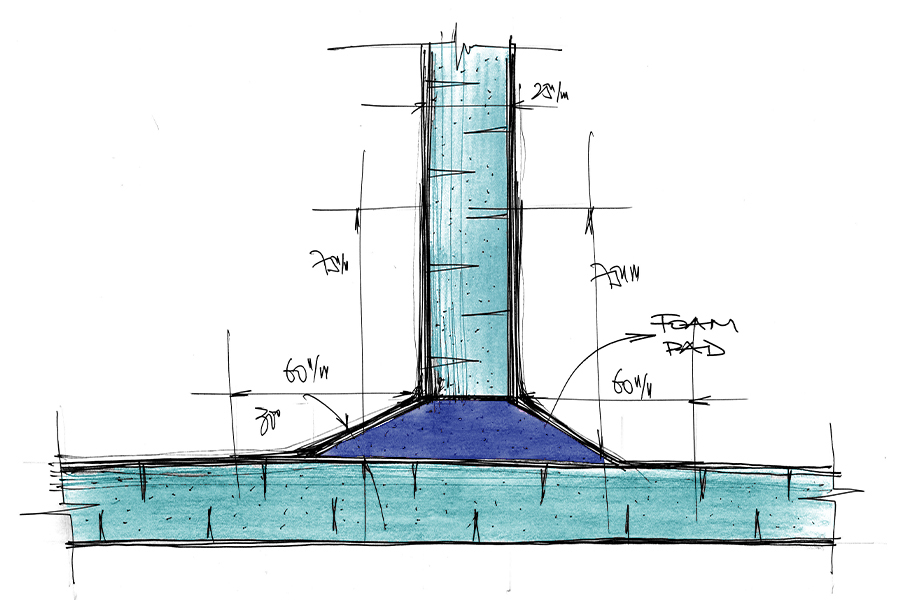

A Figura 1 mostra uma das opções para fixação da antepara, trabalhando diretamente sobre o casco da embarcação. É necessário utilizar um filler, chamado também de adesivo estrutural, formado por uma mistura de resina termofixa e microesferas. Depois de formar o filete com essa massa, é preciso laminar algumas tapes de tecido biaxial [±45] e é possível criar uma superfície suave para o fluxo de tensões.

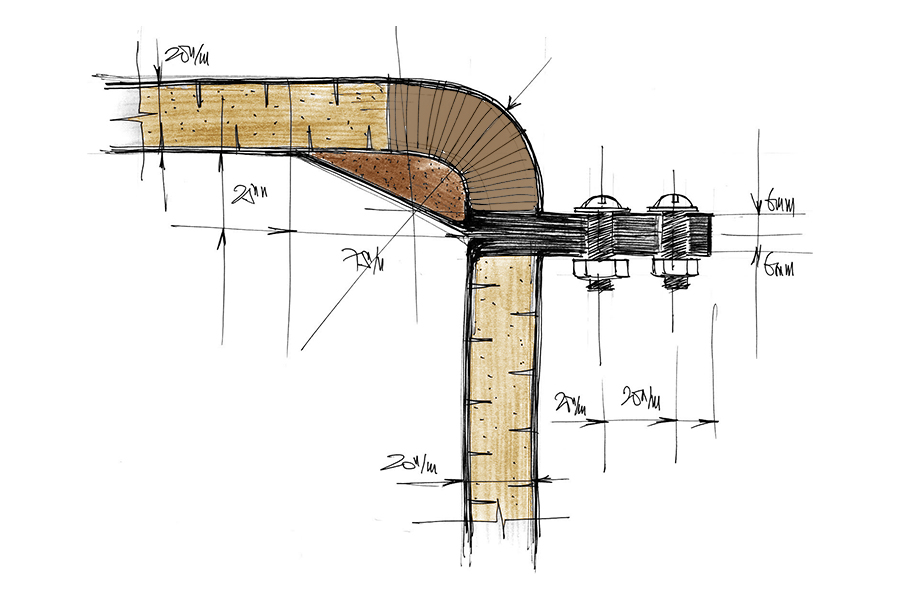

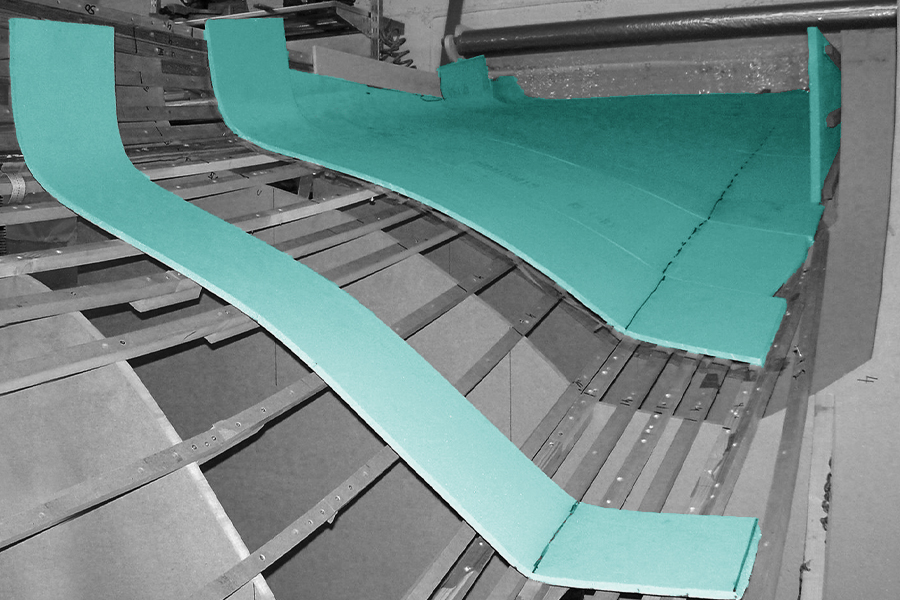

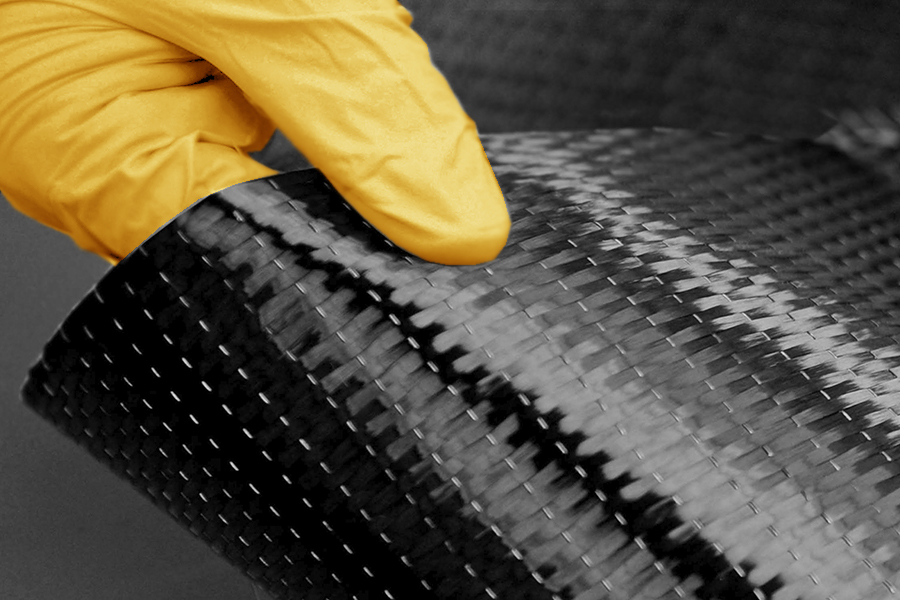

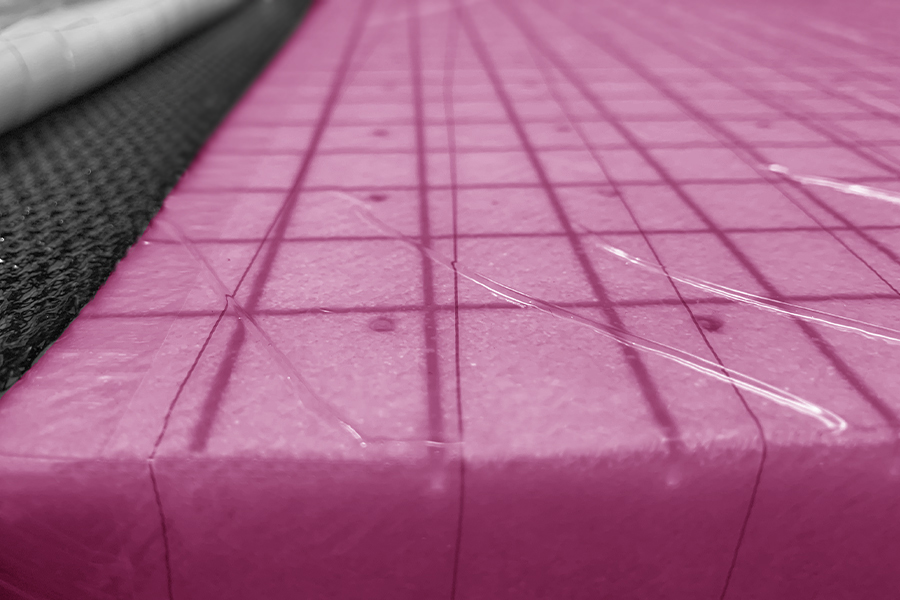

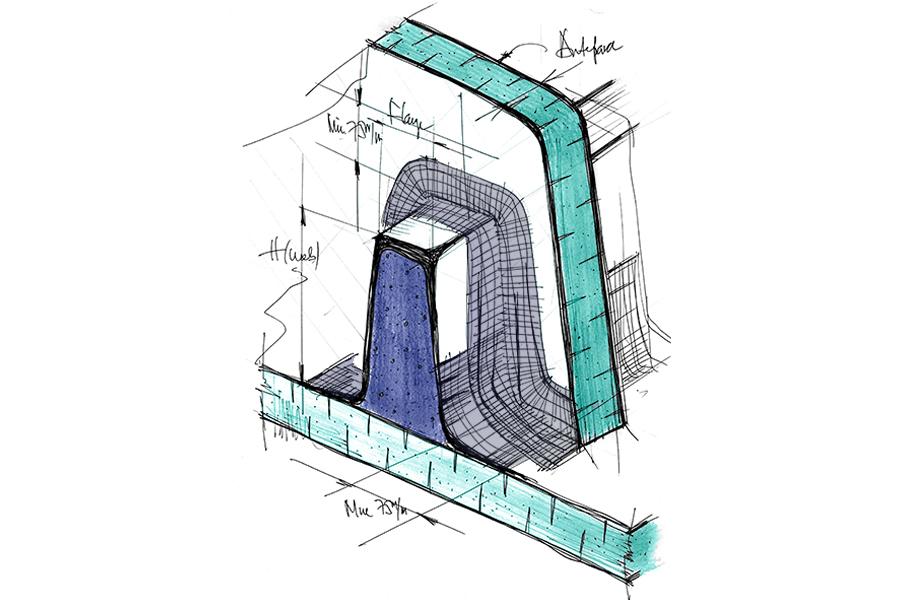

A Figura 2 apresenta a opção de fixação de anteparas em barcos onde as faces finas podem criar uma grande tensão na junção. A solução é utilizar um filete de espuma PVC colado sobre o casco diretamente abaixo de onde é montada a antepara, com um ângulo de inclinação entre 30 e 45°, proporcionando uma perfeita transferência de tensões entre os dois painéis estruturais.

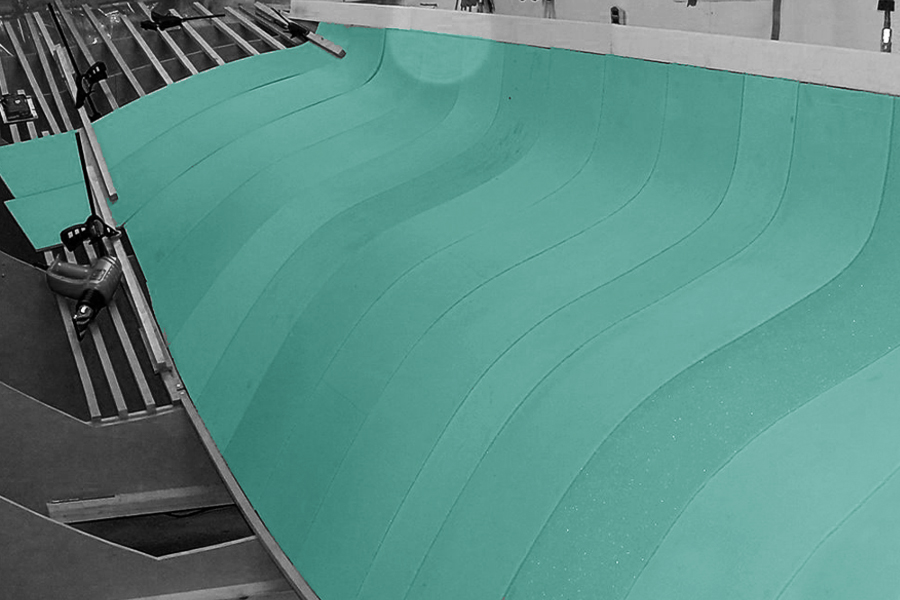

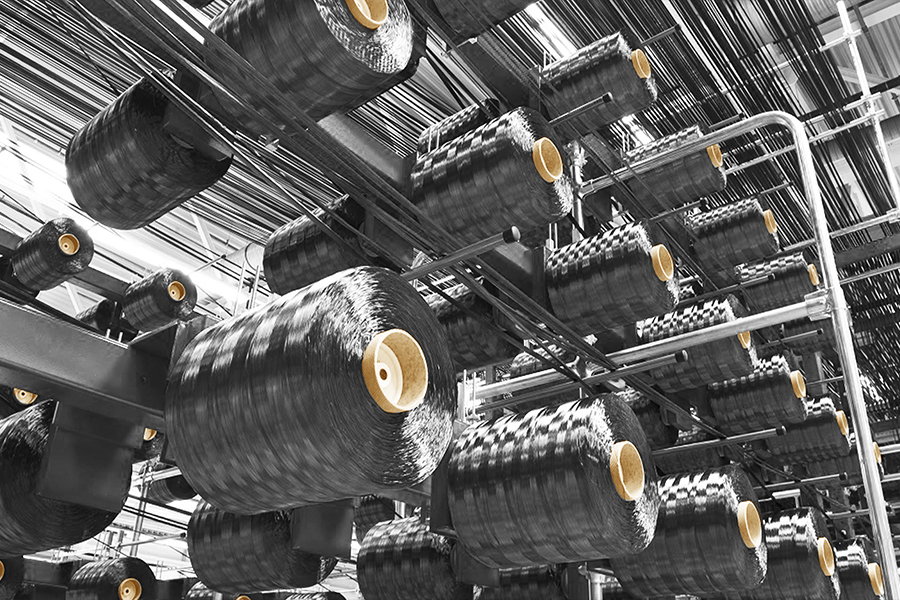

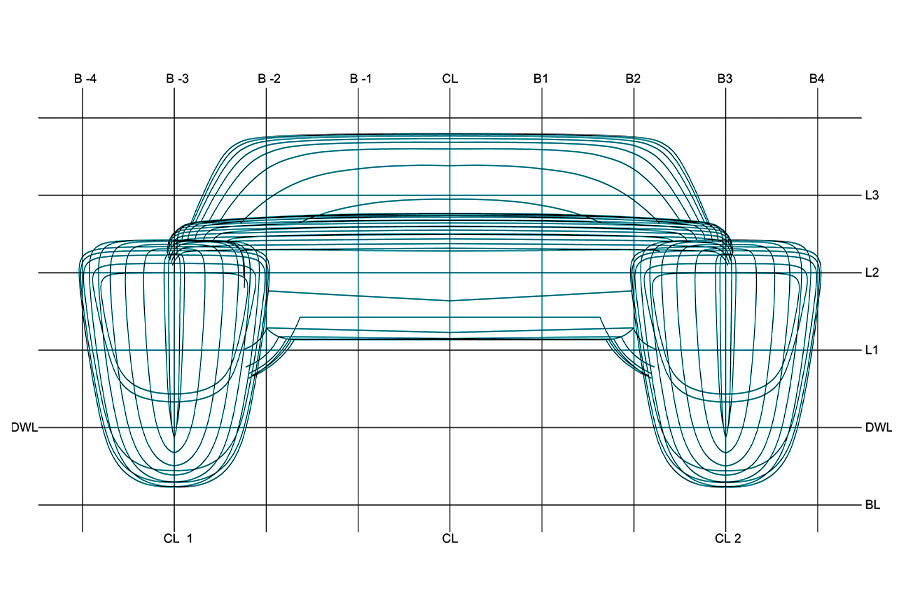

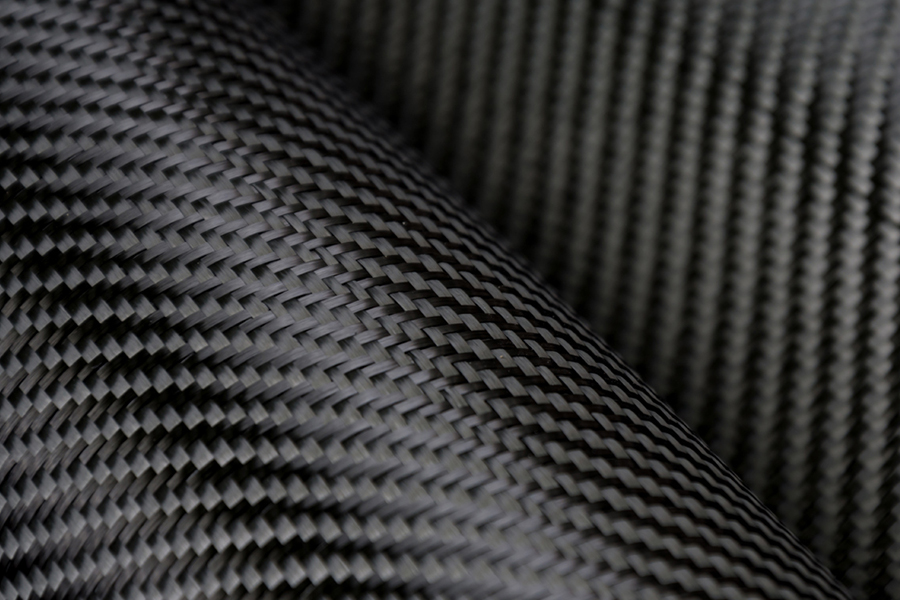

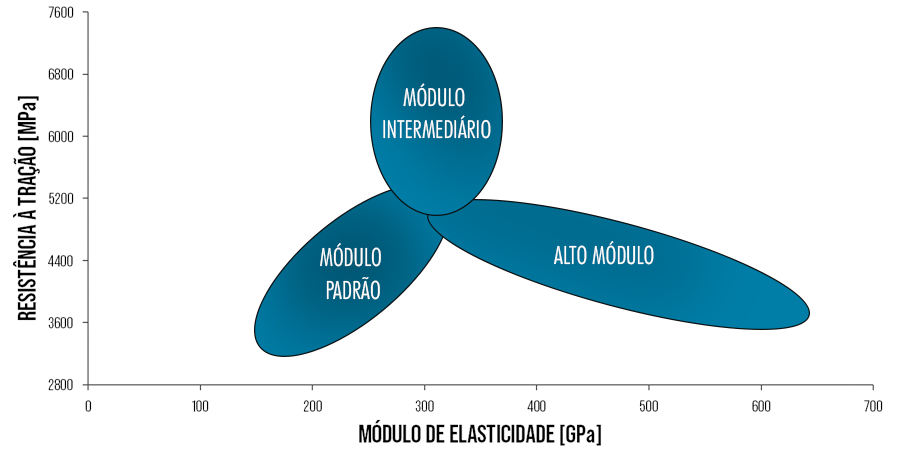

As longarinas são vigas longitudinais que acompanham todo o comprimento da embarcação e sua continuidade é de extrema importância para o esquema estrutural de embarcações. Geralmente são laminadas utilizando tecidos unidirecionais e devem atravessar as anteparas, que devem ser recortadas para permitir sua passagem.

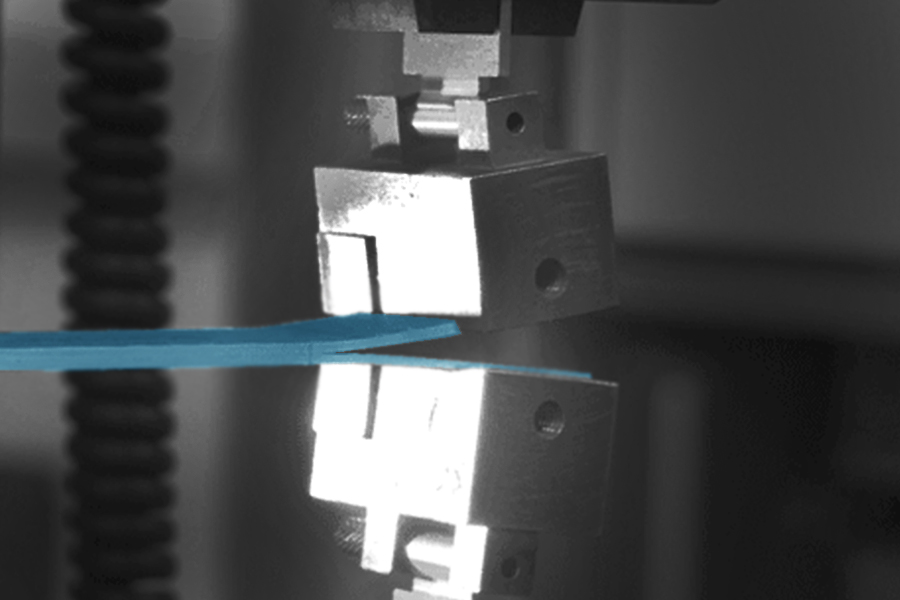

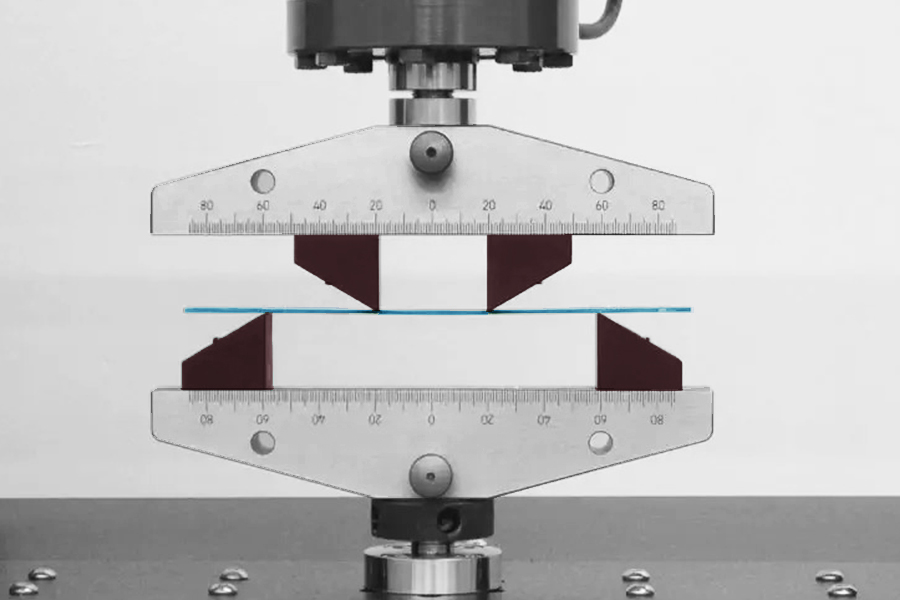

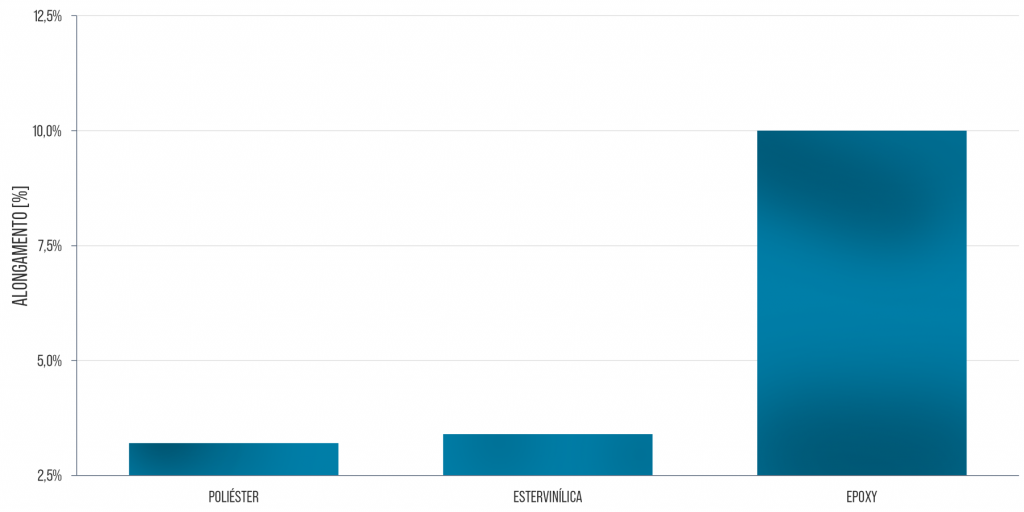

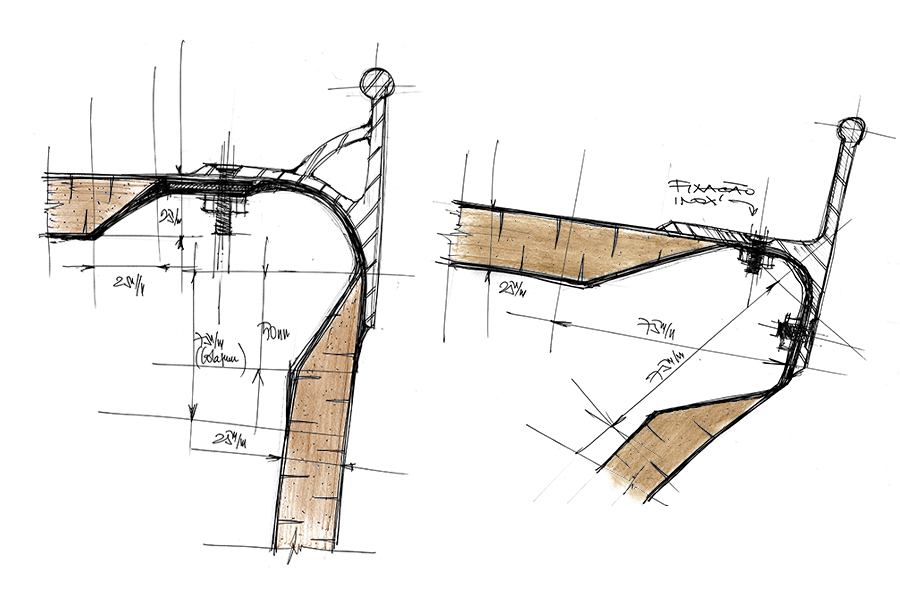

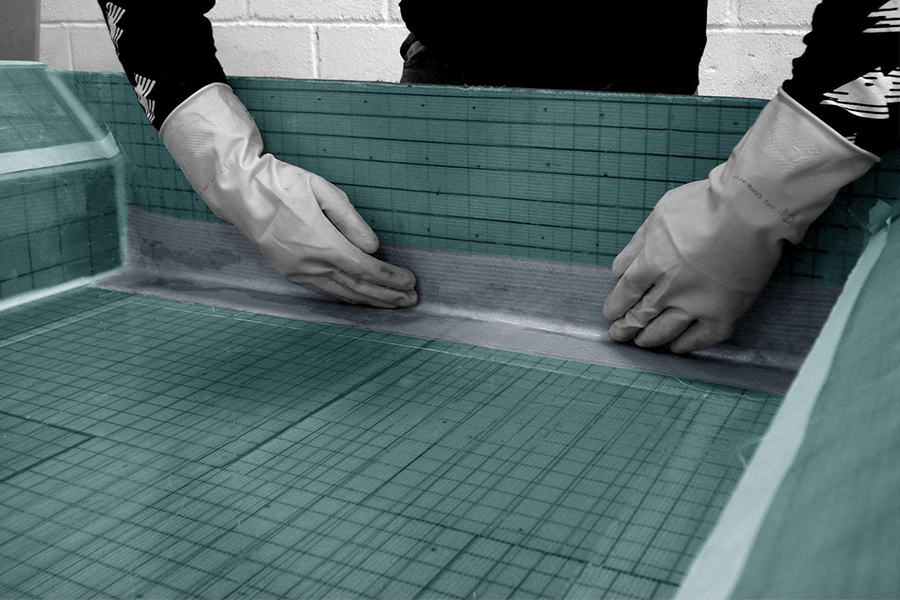

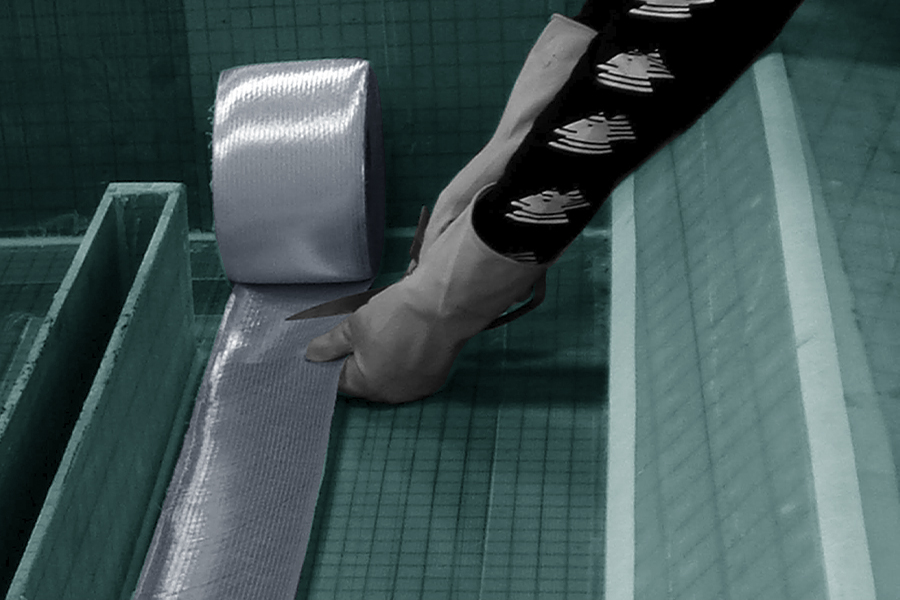

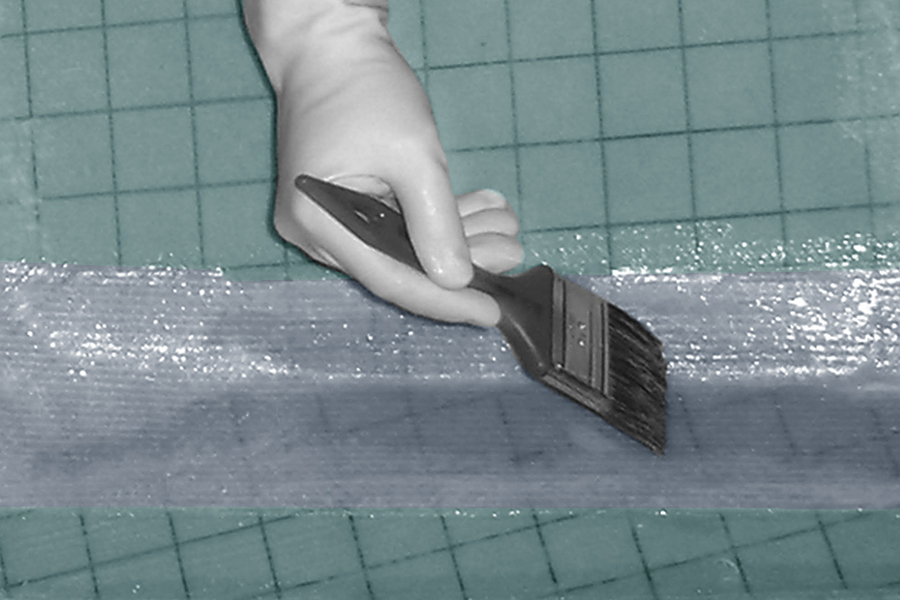

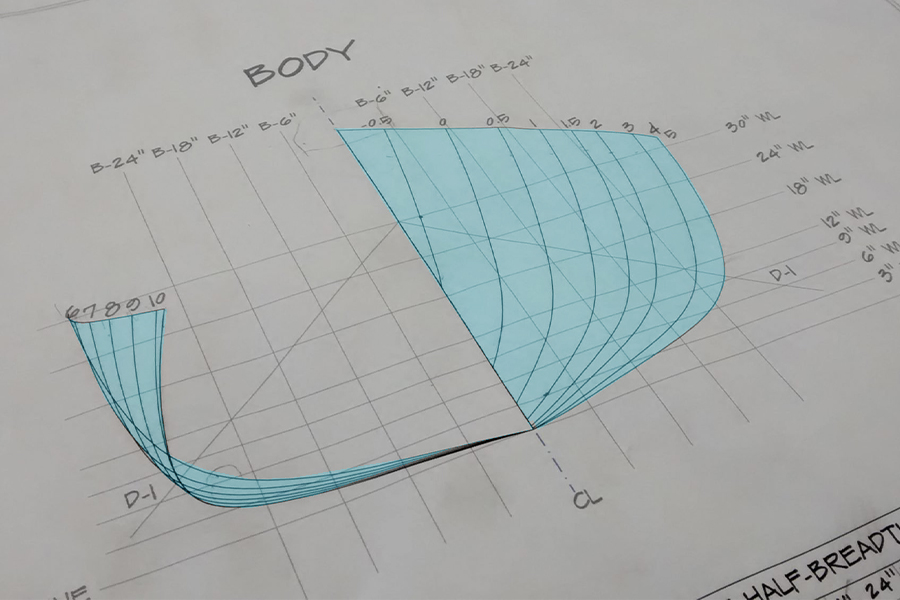

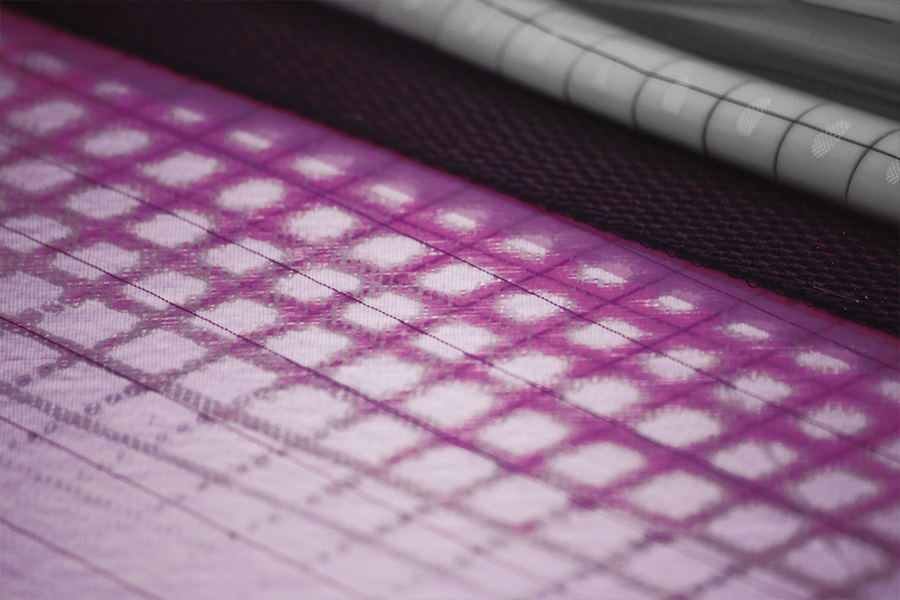

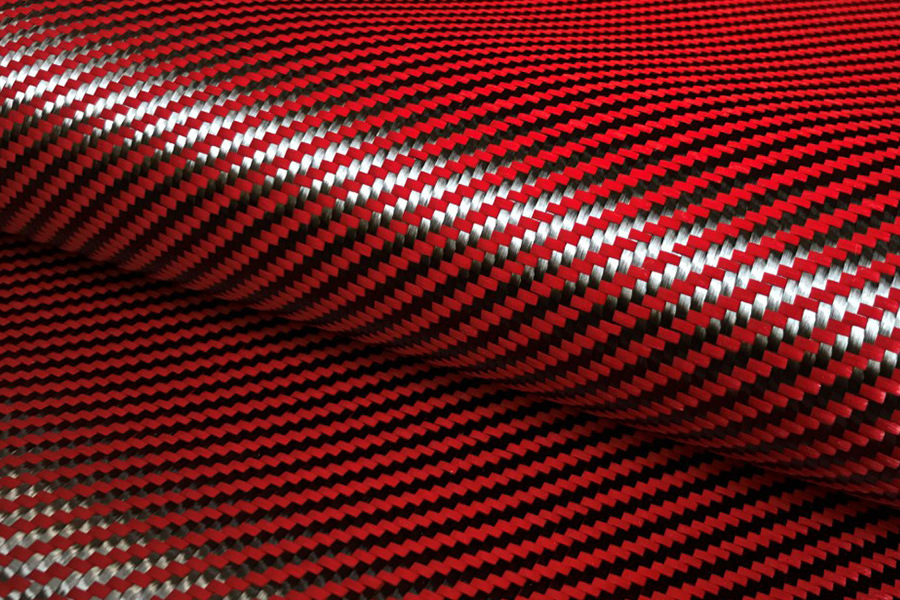

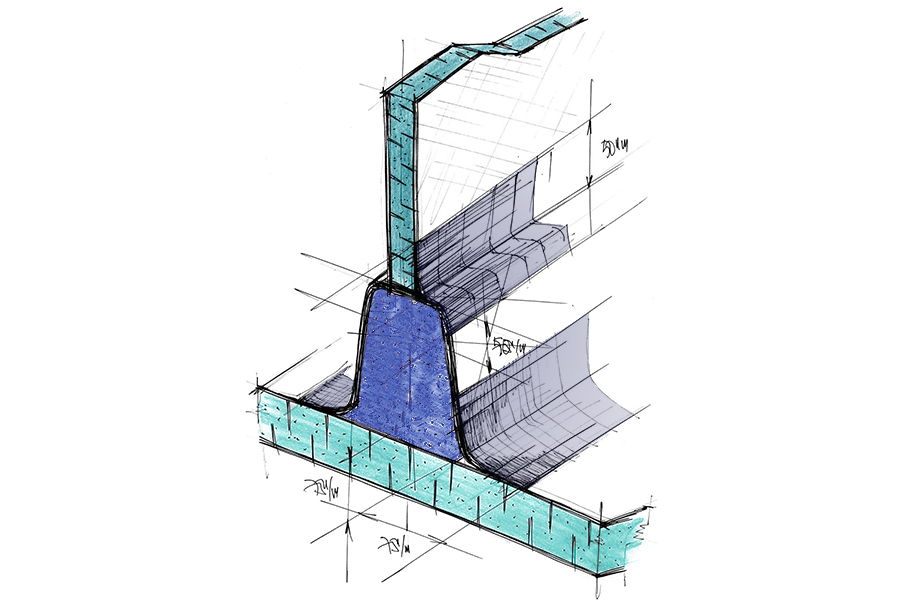

O recorte das anteparas deve ser preciso de modo que não haja espaços vazios na junção, como mostra a Figura 3. Novamente as linhas de colagem ser feitas por um adesivo estrutural, formando um filete com transição suave entre o fundo e a longarina e entre a antepara e o fundo. Mais uma vez os tapes de tecido biaxiais [±45] devem ser laminados para garantir a integridade da estrutura. Esse tecido é utilizado porque sua trama é a que se molda com mais facilidade dentre os multiaxiais e, se o construtor estiver utilizando resina poliéster, é importante utilizar tecidos combinados com manta.

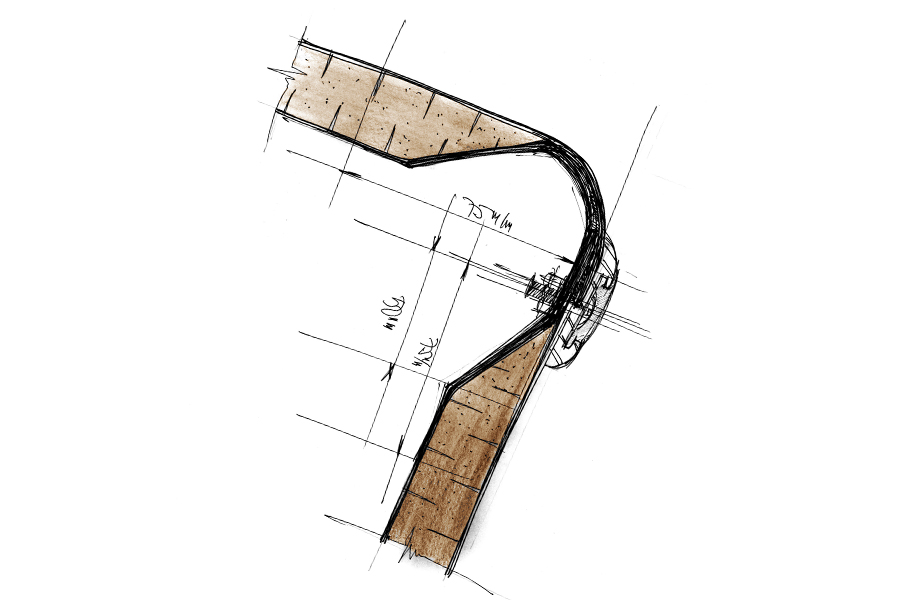

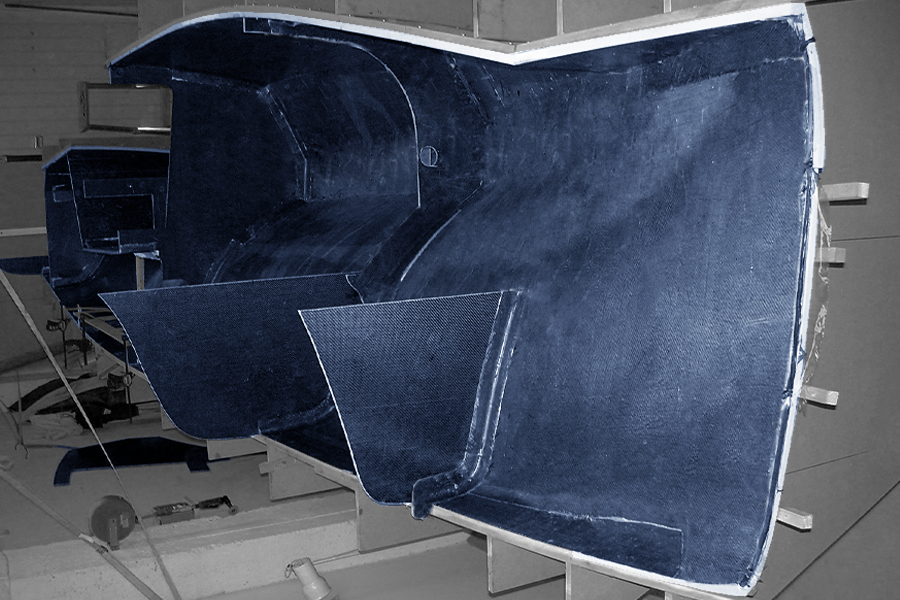

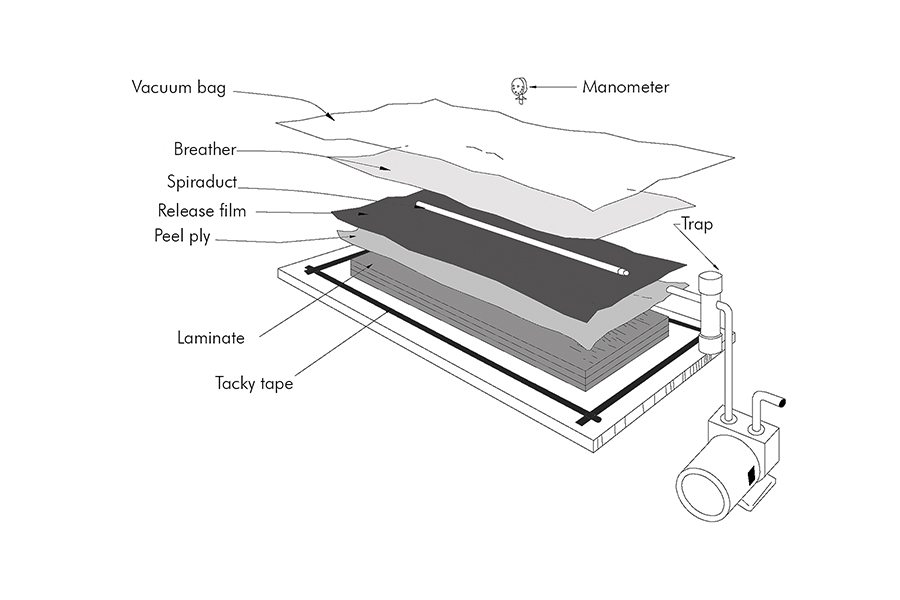

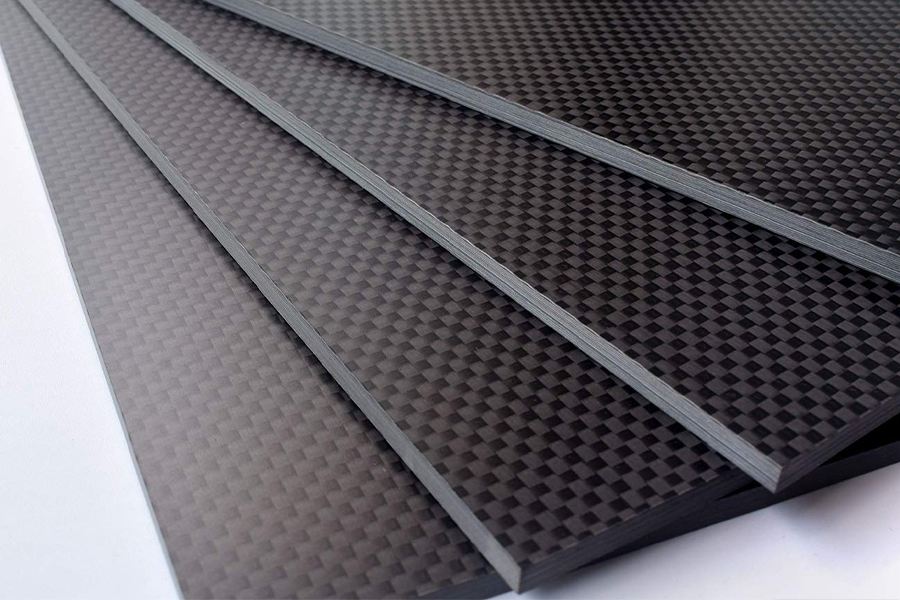

Por fim, a Figura 4 mostra detalhes da montagem de anteparas que ficam acima de reforçadores longitudinais (longarinas) ou transversais (cavernas). Neste caso, tanto a colagem da transversal como a da longarina deve ser feita de forma suave para possibilitar a passagem ininterrupta das tensões. Este tipo de configuração é muito utilizado no convés de barcos grandes onde a casaria possui vigas longitudinais e transversais.

Para mais informações sobre detalhes estruturais de embarcações, é possível visitar outros posts dessa série no blog ou consultar o livro Métodos Avançados de Construção em Composites.